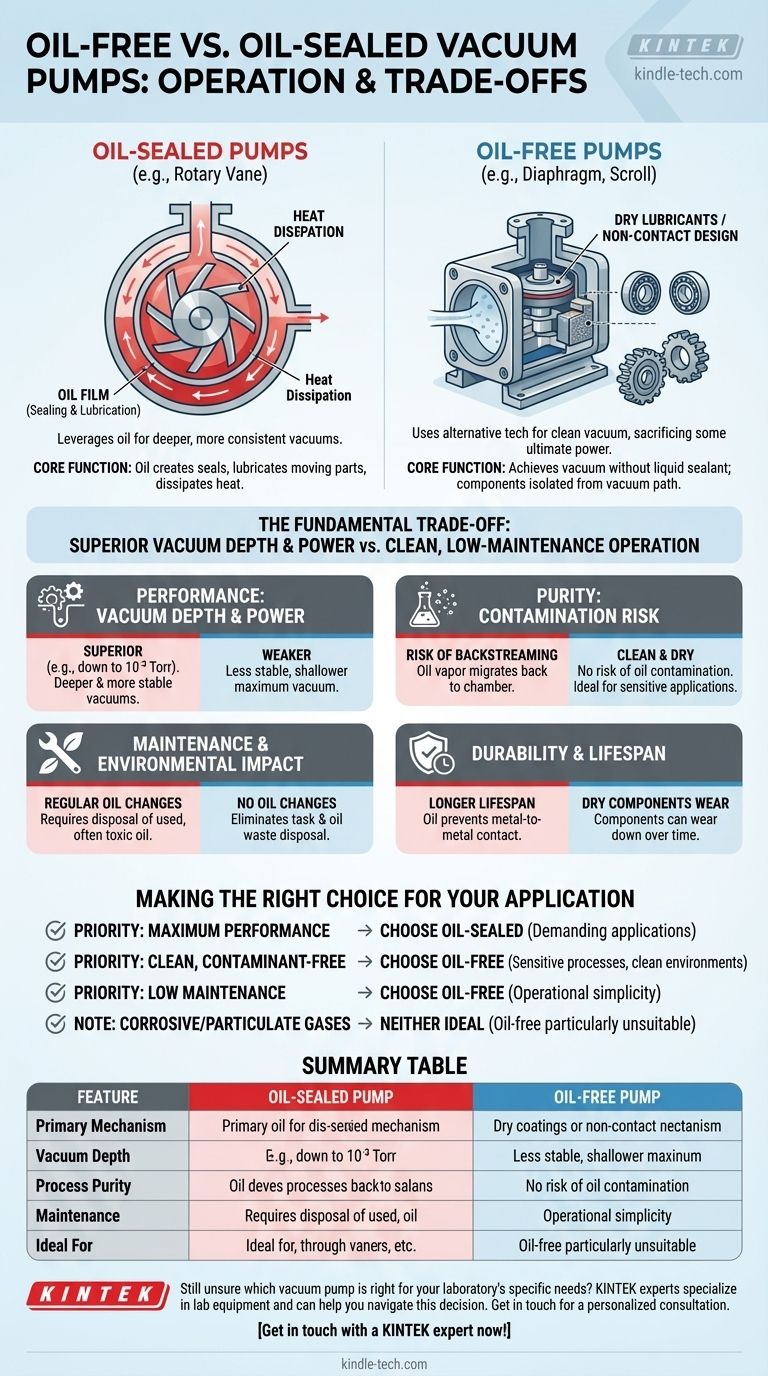

Nella loro essenza, la differenza operativa tra le pompe per vuoto oil-free e quelle sigillate a olio è semplice: una utilizza olio all'interno della camera di pompaggio per creare tenute e lubrificare le parti in movimento, mentre l'altra no. Le pompe sigillate a olio, come i modelli a palette rotative, sfruttano questo olio per ottenere vuoti più profondi e costanti. Al contrario, le pompe oil-free utilizzano tecnologie alternative come lubrificanti a secco o design senza contatto per fornire un vuoto pulito, sacrificando una certa potenza massima in cambio di semplicità e purezza.

La scelta tra una pompa per vuoto oil-free e una sigillata a olio è un compromesso fondamentale. Si sceglie tra la profondità del vuoto superiore e la potenza di una pompa sigillata a olio e il funzionamento pulito e a bassa manutenzione di una pompa oil-free.

Il ruolo dell'olio in un sistema a vuoto

Per comprendere la differenza di funzionamento, è necessario prima capire la funzione che l'olio svolge in una pompa per vuoto tradizionale. Non è semplicemente un lubrificante.

Il meccanismo di tenuta

In una pompa sigillata a olio, l'olio è il componente critico per creare un vuoto efficace. Forma un film sottile e incomprimibile tra le parti in movimento, come le palette e la parete della camera in una pompa a palette rotative. Questo film sigilla gli spazi microscopici, impedendo all'aria di fuoriuscire e compromettere il livello di vuoto.

Lubrificazione e dissipazione del calore

L'olio fornisce anche una lubrificazione essenziale, prevenendo il contatto metallo-metallo tra i componenti ad alta velocità. Ciò riduce drasticamente l'usura e prolunga la vita operativa della pompa. Infine, l'olio circola e aiuta a dissipare il calore significativo generato durante la compressione del gas.

Come funziona ciascun tipo di pompa

La presenza o l'assenza di olio determina l'intero progetto meccanico e il principio operativo della pompa.

Pompe sigillate a olio: il cavallo di battaglia ad alte prestazioni

Una pompa a palette rotative sigillata a olio è un esempio classico. Mentre il rotore gira, le palette scorrono dentro e fuori, intrappolando volumi di gas, comprimendoli ed espellendoli dall'uscita. L'olio è essenziale per sigillare le punte di queste palette contro la camera, consentendo alla pompa di raggiungere livelli di vuoto molto profondi, spesso fino a 10⁻³ Torr.

Pompe oil-free: l'alternativa pulita e semplice

Le pompe oil-free devono ottenere un vuoto senza questo sigillante liquido. Lo fanno utilizzando materiali con un basso coefficiente di attrito, come PTFE o grafite, per le loro parti in movimento. Progetti come le pompe a membrana o a spirale evitano del tutto il contatto interno.

È importante notare che "oil-free" si riferisce alla camera di pompaggio. I componenti meccanici della pompa, come cuscinetti e ingranaggi, sono ancora lubrificati, ma sono fisicamente isolati dal percorso del vuoto per prevenire qualsiasi contaminazione del gas pompato.

Comprendere i compromessi chiave

La tua scelta dipenderà in ultima analisi da quale insieme di compromessi si allinea con i requisiti della tua applicazione.

Prestazioni: profondità del vuoto e potenza

Le pompe sigillate a olio sono i leader indiscussi in termini di prestazioni. Le proprietà sigillanti dell'olio consentono loro di raggiungere vuoti significativamente più profondi e stabili rispetto alle loro controparti oil-free. Le pompe oil-free hanno generalmente un vuoto massimo inferiore.

Purezza: rischio di contaminazione

Questo è il vantaggio principale di una pompa oil-free. Fornisce un vuoto completamente pulito e secco, che è inderogabile per applicazioni sensibili come la spettrometria di massa, la produzione di semiconduttori o i processi medici. Le pompe sigillate a olio comportano sempre un rischio di "backstreaming", dove il vapore oleoso migra dalla pompa nuovamente nella camera a vuoto, contaminando il processo.

Manutenzione e impatto ambientale

Le pompe oil-free sono molto più semplici da mantenere. Non richiedono cambi d'olio regolari, eliminando sia l'operazione stessa sia la necessità di smaltire i rifiuti oleosi usati, spesso tossici. Ciò le rende più ecologiche e riduce il loro onere operativo a lungo termine.

Durabilità e durata

Le pompe sigillate a olio hanno spesso una durata maggiore con un uso continuo e intenso. Lo strato d'olio previene qualsiasi contatto diretto metallo-metallo, riducendo al minimo l'usura. I componenti lubrificati a secco di una pompa oil-free possono usurarsi nel tempo, richiedendo infine la sostituzione.

Fare la scelta giusta per la tua applicazione

Non esiste una singola pompa "migliore"; esiste solo la pompa migliore per il tuo obiettivo specifico.

- Se la tua priorità principale è la massima profondità e potenza del vuoto: Scegli una pompa sigillata a olio per le sue prestazioni superiori nelle applicazioni più impegnative.

- Se la tua priorità principale è un processo pulito e privo di contaminanti: Scegli una pompa oil-free per garantire la purezza del tuo ambiente a vuoto.

- Se la tua priorità principale è la bassa manutenzione e la semplicità operativa: Scegli una pompa oil-free per evitare cambi d'olio e smaltimento dei rifiuti.

- Se la tua priorità principale è la gestione di gas corrosivi o carichi di particolato: Nessuna delle due pompe è ideale, ma le pompe oil-free sono particolarmente inadatte per questi compiti.

In definitiva, la selezione della pompa corretta richiede di definire chiaramente se la tua priorità è la potenza grezza o la purezza del processo.

Tabella riassuntiva:

| Caratteristica | Pompa sigillata a olio | Pompa oil-free |

|---|---|---|

| Meccanismo principale | Utilizza olio per tenuta e lubrificazione | Utilizza lubrificanti a secco o design senza contatto |

| Profondità del vuoto | Superiore (es. fino a 10⁻³ Torr) | Inferiore, meno stabile |

| Purezza del processo | Rischio di backstreaming dell'olio e contaminazione | Pulito, asciutto e privo di contaminanti |

| Manutenzione | Richiesti cambi d'olio regolari e smaltimento dei rifiuti | Nessun cambio d'olio, minore manutenzione a lungo termine |

| Ideale per | Massime prestazioni, applicazioni impegnative | Processi sensibili, ambienti puliti, bassa manutenzione |

Ancora incerto su quale pompa per vuoto sia adatta alle esigenze specifiche del tuo laboratorio?

La scelta tra prestazioni e purezza è fondamentale. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo per laboratori e possono aiutarti a gestire questa decisione. Forniamo la soluzione a vuoto giusta, sia sigillata a olio per la potenza sia oil-free per la pulizia, per garantire che i tuoi processi funzionino in modo efficiente e affidabile.

Contattaci oggi stesso per una consulenza personalizzata e lascia che ti aiutiamo a ottimizzare le prestazioni del tuo laboratorio.

Contatta subito un esperto KINTEK!

Guida Visiva

Prodotti correlati

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Come dovrebbe essere mantenuta una pompa a membrana senza olio? Una guida proattiva per massimizzare la durata della pompa

- Quali sono i vantaggi dell'utilizzo di pompe da vuoto a membrana senza olio? Ottieni un vuoto pulito e a bassa manutenzione

- Cos'è una pompa per vuoto a membrana senza olio? La guida definitiva al vuoto pulito e a bassa manutenzione

- In cosa differisce il funzionamento delle pompe da vuoto a membrana senza olio dalle pompe convenzionali? Una guida al vuoto pulito rispetto al vuoto spinto

- Quali tipi di gas può gestire una pompa per vuoto a circolazione d'acqua? Gestione sicura di gas infiammabili, condensabili e sporchi