In sintesi, la fusione in un forno elettrico è il processo che utilizza l'energia elettrica per generare calore intenso e liquefare i metalli. A differenza dei forni tradizionali alimentati a combustibile, questo metodo genera calore direttamente all'interno della carica metallica stessa, principalmente attraverso due distinte tecnologie: i forni elettrici ad arco (EAF) e, più comunemente per applicazioni specializzate, i forni elettrici a induzione. Il processo è apprezzato per la sua precisione, efficienza e capacità di raggiungere alti livelli di purezza.

Il vantaggio fondamentale della fusione in forno elettrico è il suo passaggio dalla combustione esterna alla generazione di calore interna. Utilizzando principi come l'induzione elettromagnetica, offre un controllo impareggiabile su temperatura, composizione e purezza, rendendolo un metodo pulito, rapido e altamente efficiente per la metallurgia moderna.

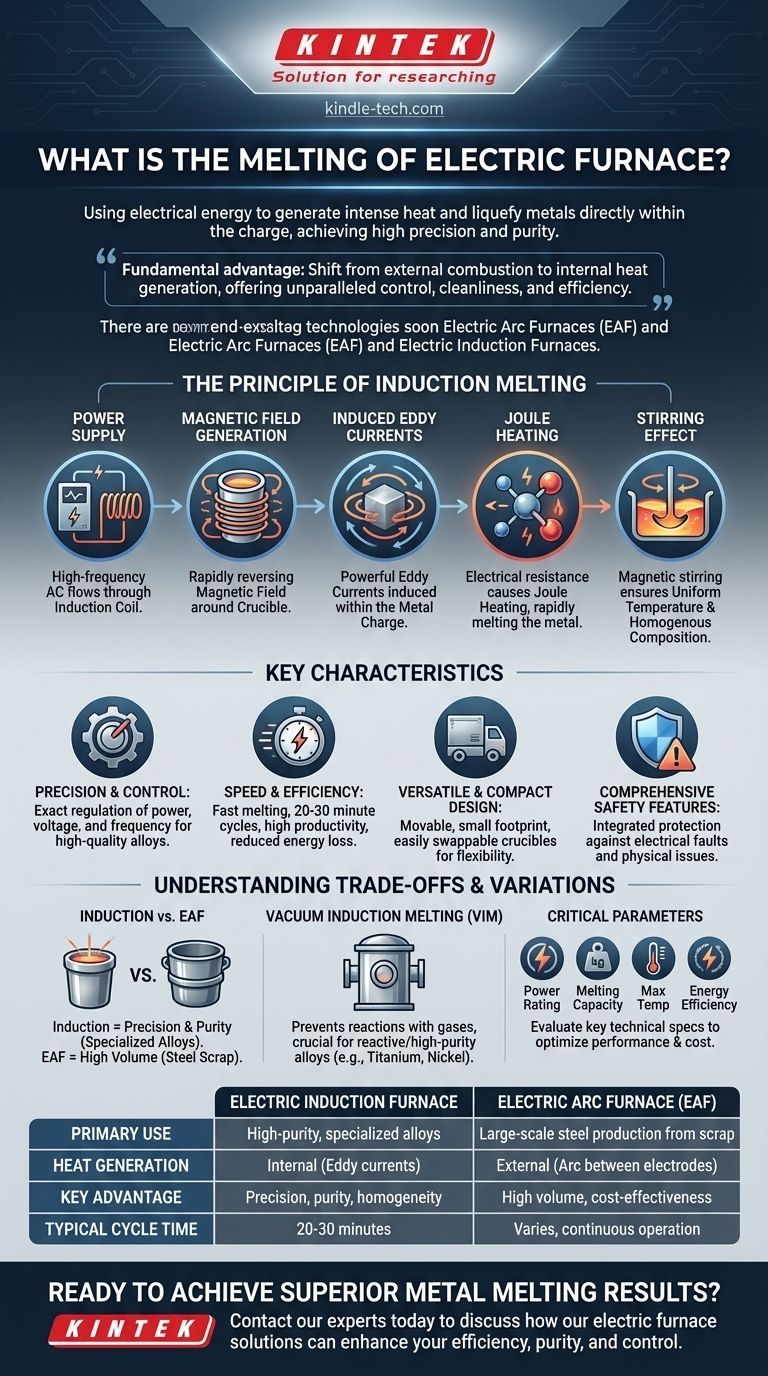

Il Principio della Fusione a Induzione: dalla Corrente al Calore

I forni elettrici più sofisticati operano sul principio dell'induzione elettromagnetica. Questo processo converte l'energia elettrica in energia termica senza alcun contatto diretto tra l'elemento riscaldante e il materiale.

I Componenti Principali

Un forno elettrico a induzione per la fusione è costruito attorno a tre parti chiave: un potente alimentatore, una bobina conduttiva (o induttore) e un crogiolo realizzato con materiali refrattari progettati per contenere il metallo fuso.

Generazione del Campo Magnetico

Quando una corrente alternata ad alta frequenza dall'alimentatore scorre attraverso la bobina di induzione, genera un campo magnetico potente e rapidamente invertibile attorno al crogiolo.

Induzione di Correnti Parassite

Questo campo magnetico penetra la carica metallica posta all'interno del crogiolo. Secondo le leggi dell'elettromagnetismo, il campo fluttuante induce potenti correnti elettriche vorticose all'interno del metallo stesso. Queste sono note come correnti parassite.

Riscaldamento Joule: la Fonte della Fusione

Quando queste correnti parassite fluiscono attraverso il metallo, incontrano la resistenza elettrica naturale del materiale. Questa resistenza provoca un intenso attrito a livello molecolare, generando calore in un processo chiamato riscaldamento Joule. È questo calore generato internamente che fa sì che il metallo si fonda rapidamente ed efficientemente.

L'Effetto di Agitazione per l'Uniformità

Un vantaggio chiave dell'induzione è l'agitazione magnetica naturale causata dall'interazione del campo magnetico e delle correnti parassite. Questa azione di agitazione mescola costantemente il bagno fuso, garantendo una temperatura uniforme e una composizione chimica omogenea in tutta la fusione.

Caratteristiche Chiave dei Moderni Forni Elettrici

I moderni forni elettrici sono definiti da un insieme di caratteristiche che li rendono adatti ad applicazioni industriali esigenti.

Precisione e Controllo

Alimentatori a stato solido avanzati e sistemi di controllo consentono una regolazione precisa di potenza, tensione e frequenza. Ciò offre agli operatori un controllo esatto sulla velocità di riscaldamento e sulla temperatura finale, fondamentale per la produzione di leghe di alta qualità.

Velocità ed Efficienza

Poiché il calore viene generato direttamente all'interno del materiale di carica, il processo è estremamente rapido. Un ciclo di fusione tipico può essere completato in soli 20-30 minuti, portando a un'elevata produttività e a una ridotta perdita di energia rispetto ad altri metodi.

Design Versatile e Compatto

Molti forni a induzione moderni sono progettati per essere leggeri e mobili, con un ingombro fisico ridotto. La capacità di sostituire facilmente i corpi del crogiolo consente a una singola unità di gestire diversi tipi di metalli e dimensioni di lotto, aumentando la flessibilità operativa.

Funzioni di Sicurezza Complete

Questi sistemi sono progettati con protezione integrata contro i comuni guasti elettrici, inclusi sovracorrente, sovratensione e cortocircuiti. Monitorano anche problemi fisici come il surriscaldamento o il raffreddamento insufficiente dell'acqua, garantendo un funzionamento sicuro.

Comprendere i Compromessi e le Variazioni

Sebbene potente, la fusione elettrica non è una soluzione universale. La tecnologia scelta dipende interamente dalla scala dell'applicazione e dai requisiti del materiale.

Forni a Induzione vs. Forni Elettrici ad Arco

I forni a induzione eccellono nella produzione di leghe specializzate di alta qualità dove la purezza e la precisione chimica sono fondamentali. Al contrario, i Forni Elettrici ad Arco (EAF) sono i cavalli da battaglia dell'industria siderurgica, utilizzati principalmente per fondere enormi quantità di rottami d'acciaio facendo passare un arco ad alta tensione tra gli elettrodi di grafite e il metallo. Gli EAF sono costruiti per il volume, mentre i forni a induzione sono costruiti per la precisione.

Il Ruolo della Fusione a Induzione Sotto Vuoto

Per le applicazioni più esigenti, viene utilizzata la Fusione a Induzione Sotto Vuoto (VIM). Conducendo la fusione all'interno di una camera a vuoto, si impedisce al metallo fuso di reagire con i gas atmosferici come ossigeno e azoto. Questo è essenziale per la produzione di leghe reattive e ad alta purezza, come quelle a base di titanio o nichel.

Parametri di Selezione Critici

Quando si sceglie un forno, è necessario valutare le specifiche tecniche chiave. Queste includono la potenza nominale (kW), la capacità di fusione (kg), l'intervallo di temperatura massima e l'efficienza energetica complessiva. Allineare questi parametri con le proprie esigenze di produzione è fondamentale per ottimizzare prestazioni e costi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della corretta tecnologia di forno elettrico è una funzione diretta del tuo obiettivo finale.

- Se il tuo obiettivo principale sono leghe reattive ad alta purezza: Un forno a induzione sotto vuoto (VIM) è la scelta definitiva per prevenire la contaminazione e garantire un controllo chimico preciso.

- Se il tuo obiettivo principale è la fusione rapida e versatile di vari metalli non ferrosi e ferrosi: Un forno a induzione standard offre un eccellente equilibrio tra velocità, efficienza e pulizia per la maggior parte delle operazioni di fonderia.

- Se il tuo obiettivo principale è la produzione di acciaio su larga scala da rottami: Un forno elettrico ad arco (EAF) è lo standard industriale, progettato specificamente per la fusione continua ad alto volume.

Comprendendo questi principi fondamentali, puoi selezionare la precisa tecnologia di fusione elettrica necessaria per raggiungere i tuoi obiettivi di qualità del materiale e di produzione.

Tabella Riepilogativa:

| Caratteristica | Forno Elettrico a Induzione | Forno Elettrico ad Arco (EAF) |

|---|---|---|

| Uso Primario | Leghe specializzate, alta purezza | Produzione di acciaio su larga scala da rottami |

| Generazione di Calore | Interna (Correnti parassite nel metallo) | Esterna (Arco tra elettrodo e metallo) |

| Vantaggio Chiave | Precisione, purezza, omogeneità | Alto volume, economicità per i rottami |

| Tempo Ciclo Tipico | 20-30 minuti | Varia, adatto per funzionamento continuo |

Pronto a ottenere risultati di fusione dei metalli superiori?

Sia che il tuo laboratorio o impianto di produzione richieda la precisione di un forno a induzione per leghe ad alta purezza o una soluzione robusta per operazioni su larga scala, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le tue esigenze. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili, su misura per le tue specifiche sfide metallurgiche.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di forni elettrici possono migliorare la tua efficienza, purezza e controllo.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza