Alla sua base, lo sputtering a magnetron è un processo di deposizione fisica da vapore (PVD) che utilizza una combinazione di campo elettrico e magnetico per creare un plasma. Questo plasma bombarda un materiale sorgente, noto come bersaglio, con ioni ad alta energia. La forza di queste collisioni espelle fisicamente o "sputtera" atomi dal bersaglio, che poi viaggiano attraverso un vuoto e si depositano su un substrato, formando un film sottile altamente uniforme.

Il ruolo essenziale del magnetron non è quello di guidare gli atomi sputtati, ma di intrappolare gli elettroni vicino alla superficie del bersaglio. Questo confinamento magnetico aumenta drasticamente l'efficienza del plasma, portando a un tasso più elevato di bombardamento ionico e a un processo di deposizione più controllato e rapido.

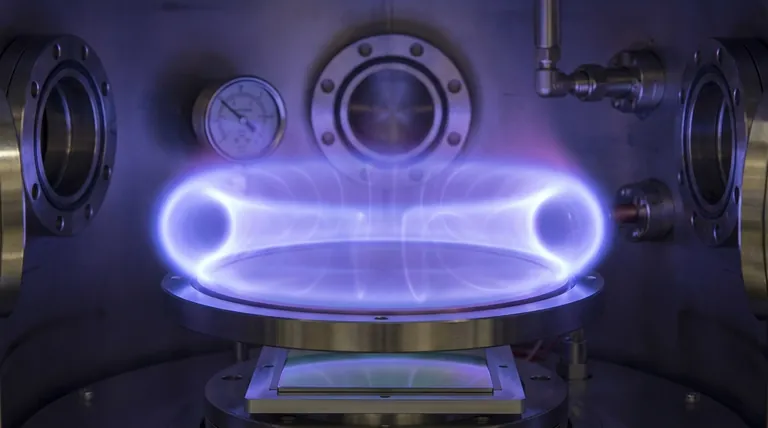

I Passaggi Fondamentali dello Sputtering a Magnetron

Per comprendere il meccanismo, è meglio scomporlo in una sequenza di eventi, ognuno dei quali si basa sul precedente. L'intero processo si svolge all'interno di una camera a vuoto sigillata.

1. Stabilire l'Ambiente

Il processo inizia posizionando il materiale bersaglio e il substrato da rivestire in una camera a vuoto. La camera viene pompata fino a una pressione molto bassa per rimuovere contaminanti come ossigeno e vapore acqueo.

Dopo aver raggiunto un vuoto spinto, un gas inerte, più comunemente Argon (Ar), viene introdotto nella camera a una bassa pressione controllata.

2. Creazione del Plasma

Una tensione negativa elevata, tipicamente diverse centinaia di volt (-300V o più), viene applicata al bersaglio, che funge da catodo. Questo crea un forte campo elettrico tra il bersaglio e le pareti della camera (che spesso sono l'anodo).

Questo campo elettrico attira gli elettroni liberi dal bersaglio. Questi elettroni si scontrano con gli atomi di Argon neutri, strappando un elettrone dall'Argon e creando uno ione Argon (Ar+) caricato positivamente e un altro elettrone libero. Questo processo, chiamato ionizzazione, accende e sostiene il plasma—una nuvola di ioni, elettroni e atomi di gas neutri.

3. Il Ruolo del Campo Magnetico

Questa è la chiave dello sputtering a magnetron. Un set di magneti permanenti è posizionato dietro il bersaglio. Questo crea un campo magnetico parallelo alla superficie del bersaglio.

Questo campo magnetico intrappola gli elettroni altamente mobili in un percorso vicino alla superficie del bersaglio. Invece di sfuggire all'anodo, gli elettroni sono costretti in un percorso a spirale.

Questo intrappolamento aumenta drasticamente la lunghezza del percorso degli elettroni, il che a sua volta aumenta significativamente la probabilità che essi si scontrino e ionizzino più atomi di Argon. Questo crea un plasma molto denso e concentrato direttamente di fronte al bersaglio.

4. Bombardamento Ionico

Gli ioni Argon (Ar+) appena creati e caricati positivamente non sono influenzati dal campo magnetico ma sono fortemente attratti dal bersaglio caricato negativamente.

Essi accelerano attraverso la guaina di plasma e si scontrano con la superficie del bersaglio con immensa energia cinetica.

5. L'Evento di Sputtering

Quando uno ione ad alta energia colpisce il bersaglio, trasferisce il suo momento agli atomi nella struttura reticolare del bersaglio. Questo avvia una cascata di collisioni sotto la superficie.

Se l'energia trasferita a un atomo superficiale è maggiore dell'energia che lo lega al bersaglio, quell'atomo viene espulso o "sputtato" dalla superficie. Le particelle espulse sono atomi neutri del materiale del bersaglio.

6. Deposizione

Questi atomi sputtati neutri non sono influenzati dai campi elettrici o magnetici. Viaggiano in percorsi rettilinei attraverso l'ambiente a bassa pressione.

Quando questi atomi raggiungono il substrato, si condensano sulla sua superficie. Nel tempo, questi atomi si accumulano, nucleano e crescono in un film sottile continuo e solido del materiale del bersaglio.

Comprendere i Parametri di Controllo Chiave

L'efficienza e la qualità del film dipendono da un attento equilibrio di diversi fattori. Comprendere questi permette un controllo preciso sul prodotto finale.

Tensione e Potenza del Bersaglio

Aumentare la tensione applicata al bersaglio aumenta l'energia cinetica degli ioni bombardanti. Un'energia più elevata generalmente porta a una maggiore resa di sputtering (più atomi espulsi per ione), ma un'energia eccessiva può anche portare all'impiantazione ionica o al danneggiamento del substrato.

Intensità del Campo Magnetico

Un campo magnetico più forte fornisce un migliore confinamento degli elettroni. Questo crea un plasma più denso, che aumenta la corrente ionica e quindi il tasso di sputtering. Il design specifico dell'array magnetico determina anche il modello di erosione, o "racetrack", sulla superficie del bersaglio.

Pressione del Gas

Esiste un intervallo di pressione ottimale per lo sputtering. Se la pressione è troppo alta, gli atomi sputtati si scontreranno con troppi atomi di gas durante il loro percorso verso il substrato, disperdendoli e riducendo sia il tasso di deposizione che la qualità del film. Se la pressione è troppo bassa, diventa difficile sostenere un plasma stabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni che scegli influenzano direttamente le caratteristiche del tuo film finale. Il tuo obiettivo primario detterà i tuoi parametri di processo.

- Se il tuo obiettivo principale è un alto tasso di deposizione: Usa un forte campo magnetico e una potenza sufficiente per massimizzare la densità del plasma, regolando attentamente la pressione del gas per evitare una dispersione eccessiva.

- Se il tuo obiettivo principale è la purezza e la densità del film: Opera alla pressione di Argon più bassa possibile che possa sostenere un plasma stabile. Questo aumenta il percorso libero medio, assicurando che gli atomi sputtati arrivino al substrato con maggiore energia e minime collisioni con il gas.

- Se il tuo obiettivo principale è il rivestimento di substrati delicati: Usa tensioni del bersaglio più basse o impiega alimentatori a impulsi DC/RF. Questo aiuta a gestire il carico termico e l'energia fornita al substrato, prevenendo danni.

Comprendendo questi meccanismi fondamentali, puoi passare dalla semplice esecuzione di un processo di deposizione all'ingegnerizzazione precisa delle proprietà del tuo film sottile.

Tabella Riepilogativa:

| Componente Chiave | Ruolo nel Processo |

|---|---|

| Camera a Vuoto | Crea un ambiente privo di contaminanti per il processo. |

| Gas Inerte (Argon) | Ionizzato per creare il plasma che bombarda il bersaglio. |

| Bersaglio (Catodo) | Il materiale sorgente che viene bombardato, causando l'espulsione degli atomi. |

| Campo Magnetico | Intrappola gli elettroni vicino al bersaglio, aumentando la ionizzazione e la densità del plasma. |

| Substrato | La superficie su cui si depositano gli atomi del bersaglio espulsi per formare un film sottile. |

Pronto a ingegnerizzare film sottili superiori con precisione?

Il meccanismo dello sputtering a magnetron è fondamentale per ottenere rivestimenti uniformi e di alta qualità per le tue esigenze di ricerca e sviluppo o di produzione. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche sfide di laboratorio.

Ti aiutiamo a:

- Aumentare i Tassi di Deposizione: Ottimizza il tuo processo per la massima efficienza.

- Migliorare la Qualità del Film: Ottieni la purezza e la densità richieste dalle tue applicazioni.

- Proteggere i Substrati Delicati: Utilizza tecniche per rivestire materiali sensibili senza danni.

Lascia che la nostra esperienza nella tecnologia di sputtering guidi le tue innovazioni. Contatta il nostro team oggi per discutere i requisiti del tuo progetto e scoprire la soluzione KINTEK giusta per te!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore