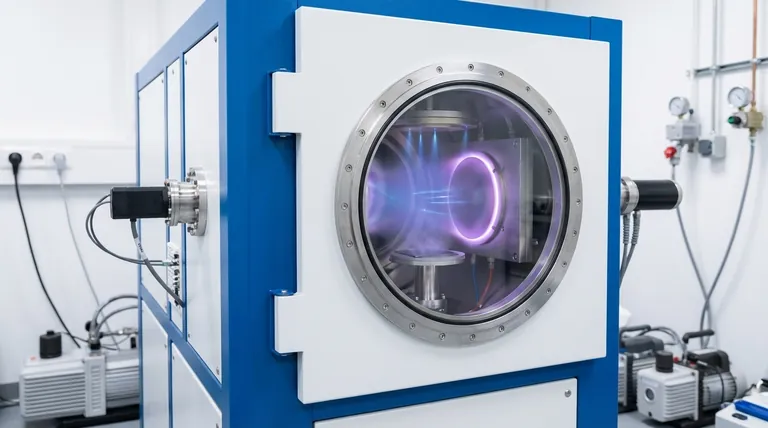

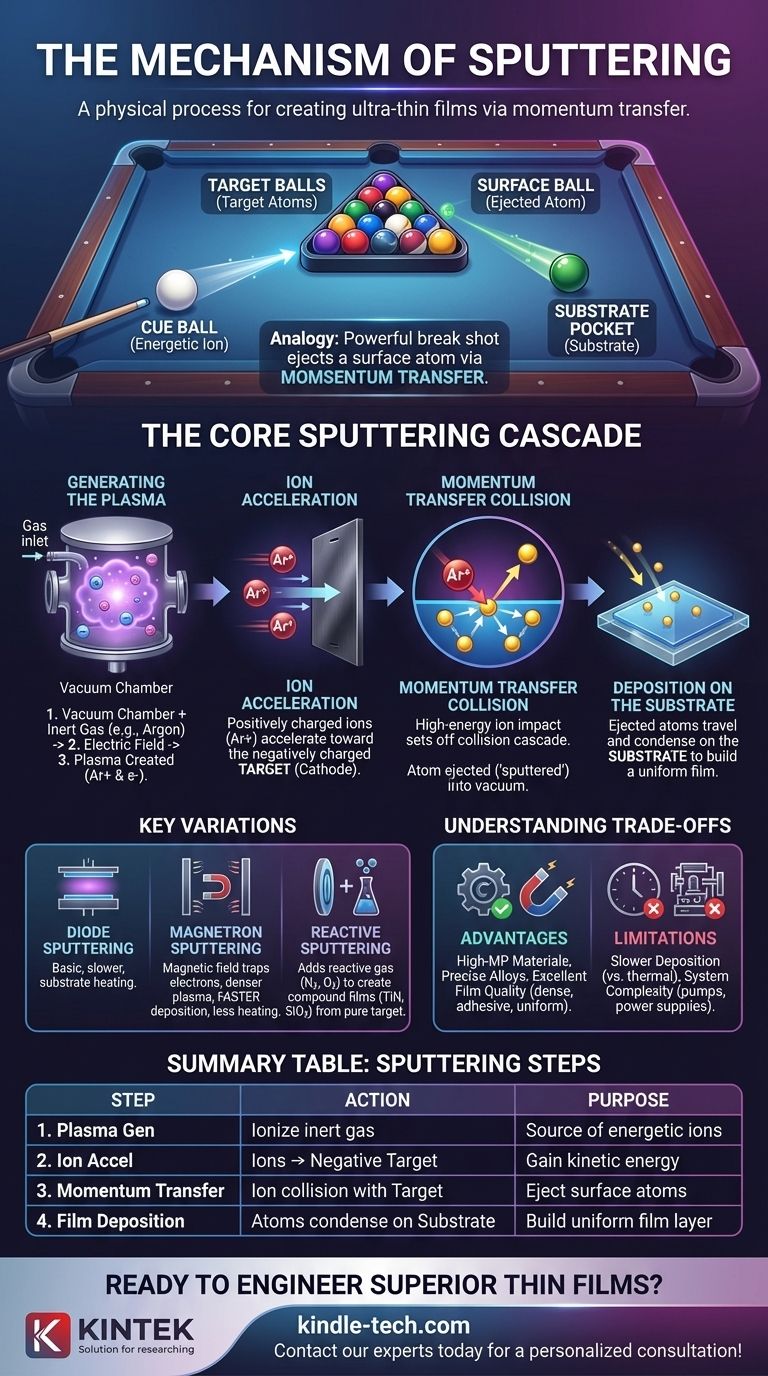

Nella sua essenza, lo sputtering è un processo fisico utilizzato per creare film di materiale ultrasottili. Funziona bombardando un materiale sorgente solido, noto come target, con ioni energetici provenienti da un plasma. Questa collisione ad alta energia espelle fisicamente gli atomi dal target, che poi viaggiano attraverso un vuoto e si depositano su un substrato, costruendo gradualmente un rivestimento uniforme.

Il meccanismo essenziale dello sputtering non è una reazione chimica o termica, ma un diretto trasferimento di quantità di moto. Pensala come una potente palla bianca in una partita di biliardo: uno ione ad alta energia (la palla battente) colpisce il bersaglio (il triangolo di palle), causando una cascata di collisioni che espelle un atomo superficiale, il quale poi atterra precisamente sul tuo substrato.

La Cascata Centrale dello Sputtering: Dallo Ione al Film

Per capire come funziona lo sputtering, possiamo suddividerlo in una sequenza di quattro passaggi critici che avvengono all'interno di una camera ad alto vuoto.

Passaggio 1: Generazione del Plasma

Innanzitutto, la camera viene portata a un alto vuoto per rimuovere eventuali contaminanti. Viene quindi introdotta una piccola quantità di un gas di processo inerte, tipicamente Argon (Ar).

Viene applicato un campo elettrico che strappa elettroni dagli atomi di argon. Questo crea un plasma, che è un gas ionizzato composto da ioni argon carichi positivamente (Ar+) ed elettroni liberi.

Passaggio 2: Accelerazione e Bombardamento degli Ioni

Al target, che è il materiale sorgente per il film, viene applicata una forte carica elettrica negativa (rendendolo un catodo).

Gli ioni argon carichi positivamente nel plasma sono naturalmente attratti e accelerano rapidamente verso questo target carico negativamente, acquisendo una significativa energia cinetica lungo il percorso.

Passaggio 3: La Collisione per Trasferimento di Quantità di Moto

Quando uno ione argon ad alta energia collide con la superficie del target, trasferisce la sua quantità di moto agli atomi del target. Questo impatto iniziale innesca una reazione a catena di collisioni all'interno del materiale del target.

Alla fine, un atomo sulla superficie stessa del target acquisisce energia sufficiente da questa cascata per superare i suoi legami atomici ed essere fisicamente espulso, o "spostato" (sputtered), nel vuoto.

Passaggio 4: Deposizione sul Substrato

Gli atomi del target liberati viaggiano in linea retta attraverso il vuoto fino a colpire un substrato (come un wafer di silicio o una lente di vetro) posizionato strategicamente sul loro percorso.

All'arrivo, questi atomi si condensano sulla superficie del substrato, costruendo un film sottile, altamente uniforme e denso, strato atomico dopo strato atomico.

Principali Variazioni del Processo di Sputtering

Sebbene il principio fondamentale rimanga lo stesso, sono stati sviluppati diversi metodi per migliorare l'efficienza, il controllo e i tipi di film che possono essere creati.

Sputtering a Diodo

Questa è la forma più basilare del processo descritto sopra. È efficace ma può avere tassi di deposizione relativamente bassi e può causare un riscaldamento significativo del substrato.

Sputtering Magnetron

Questo è il metodo industriale più comune. Un potente campo magnetico è posizionato dietro il target, che intrappola gli elettroni liberi nel plasma vicino alla superficie del target.

Questo confinamento magnetico aumenta drasticamente la velocità con cui gli elettroni ionizzano il gas argon, creando un plasma molto più denso. Un plasma più denso significa che ci sono più ioni disponibili per il bombardamento, portando a tassi di deposizione significativamente più rapidi e meno energia sprecata nel riscaldamento del substrato.

Sputtering Reattivo

In questa tecnica, un gas reattivo come azoto o ossigeno viene aggiunto al gas argon inerte nella camera.

Mentre gli atomi metallici del target vengono espulsi, reagiscono chimicamente con questo gas durante il loro percorso verso il substrato. Ciò consente la deposizione di film composti, come il nitruro di titanio (TiN) duro o il biossido di silicio (SiO₂) isolante, direttamente da un target metallico puro.

Comprendere i Compromessi

Lo sputtering è una tecnica incredibilmente versatile e precisa, ma comporta considerazioni specifiche che sono importanti per qualsiasi applicazione pratica.

Vantaggio: Materiali e Leghe ad Alto Punto di Fusione

Lo sputtering eccelle nella deposizione di materiali difficili o impossibili da evaporare, come i metalli refrattari e le leghe complesse. Poiché il processo è fisico, non termico, la stechiometria originale di un target di lega viene replicata accuratamente nel film depositato.

Vantaggio: Qualità del Film

I film sputterati sono tipicamente densi, adesivi e altamente uniformi su vaste aree, rendendo la tecnica ideale per applicazioni esigenti in ottica ed elettronica.

Limitazione: Velocità di Deposizione

Sebbene lo sputtering magnetron sia molto efficiente, i metodi di sputtering di base possono essere lenti rispetto ad altre tecniche come l'evaporazione termica. Il processo è più adatto per creare film sottili, non rivestimenti di massa spessi.

Limitazione: Complessità del Sistema

I sistemi di sputtering richiedono costose pompe ad alto vuoto, alimentatori ad alta tensione e controllori di flusso di gas precisi. L'investimento iniziale e la complessità operativa sono superiori rispetto ad alcuni metodi di deposizione alternativi.

Scegliere l'Opzione Giusta per il Tuo Obiettivo

La scelta dell'approccio di sputtering corretto dipende interamente dalle proprietà desiderate del film finale.

- Se la tua priorità principale è un'alta velocità di deposizione per metalli comuni: Lo sputtering magnetron è lo standard industriale per la sua efficienza e l'eccellente qualità del film.

- Se la tua priorità principale è depositare un materiale composto come un ossido o un nitruro: Lo sputtering reattivo è il metodo designato per creare questi film in situ da un target puro.

- Se la tua priorità principale è preservare l'esatta composizione di una lega complessa: Lo sputtering è superiore ai metodi termici perché trasferisce il materiale dal target al substrato senza alterarne la composizione chimica.

- Se la tua priorità principale è rivestire un substrato sensibile alla temperatura: Lo sputtering magnetron è preferibile poiché il suo plasma confinato dirige meno calore indesiderato sul tuo componente.

Comprendendo lo sputtering come un meccanismo controllato di trasferimento di quantità di moto su scala atomica, puoi sfruttare efficacemente la sua potenza per ingegnerizzare film sottili ad alte prestazioni per quasi tutte le applicazioni.

Tabella Riassuntiva:

| Fase dello Sputtering | Azione Chiave | Scopo |

|---|---|---|

| 1. Generazione del Plasma | Ionizzare il gas inerte (es. Argon) con un campo elettrico. | Crea una fonte di ioni energetici per il bombardamento. |

| 2. Accelerazione degli Ioni | Gli ioni carichi positivamente accelerano verso un target carico negativamente. | Fornisce agli ioni l'energia cinetica necessaria per la collisione. |

| 3. Trasferimento di Quantità di Moto | Gli ioni ad alta energia collidono con il target, espellendo gli atomi superficiali. | Disloca fisicamente il materiale da depositare. |

| 4. Deposizione del Film | Gli atomi espulsi viaggiano attraverso il vuoto e si condensano su un substrato. | Costruisce un rivestimento sottile, uniforme e denso strato per strato. |

Pronto a ingegnerizzare film sottili superiori per il tuo laboratorio?

Lo sputtering è una tecnica potente per creare rivestimenti uniformi e di alta qualità per applicazioni nei semiconduttori, nell'ottica e nella ricerca sui materiali. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo per lo sputtering avanzato, personalizzati in base alle esigenze specifiche del tuo laboratorio. Le nostre soluzioni garantiscono un controllo preciso, prestazioni affidabili e una qualità del film eccezionale per i tuoi progetti più esigenti.

Discutiamo di come i nostri sistemi di sputtering possono migliorare la tua ricerca e sviluppo. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni