La ricottura di processo è un trattamento termico utilizzato principalmente per alleviare le tensioni interne, ridurre la durezza e aumentare la duttilità di un metallo. Riscaldando un materiale a una temperatura specifica e poi lasciandolo raffreddare lentamente, la ricottura "resetta" efficacemente la sua microstruttura, rendendolo più morbido e più lavorabile per le successive operazioni di produzione.

La ricottura non è un obiettivo finale, ma un ponte critico nella produzione. Condiziona un materiale rimuovendo la fragilità indotta dal lavoro precedente, assicurando che possa essere modellato, lavorato o utilizzato con successo senza fratture.

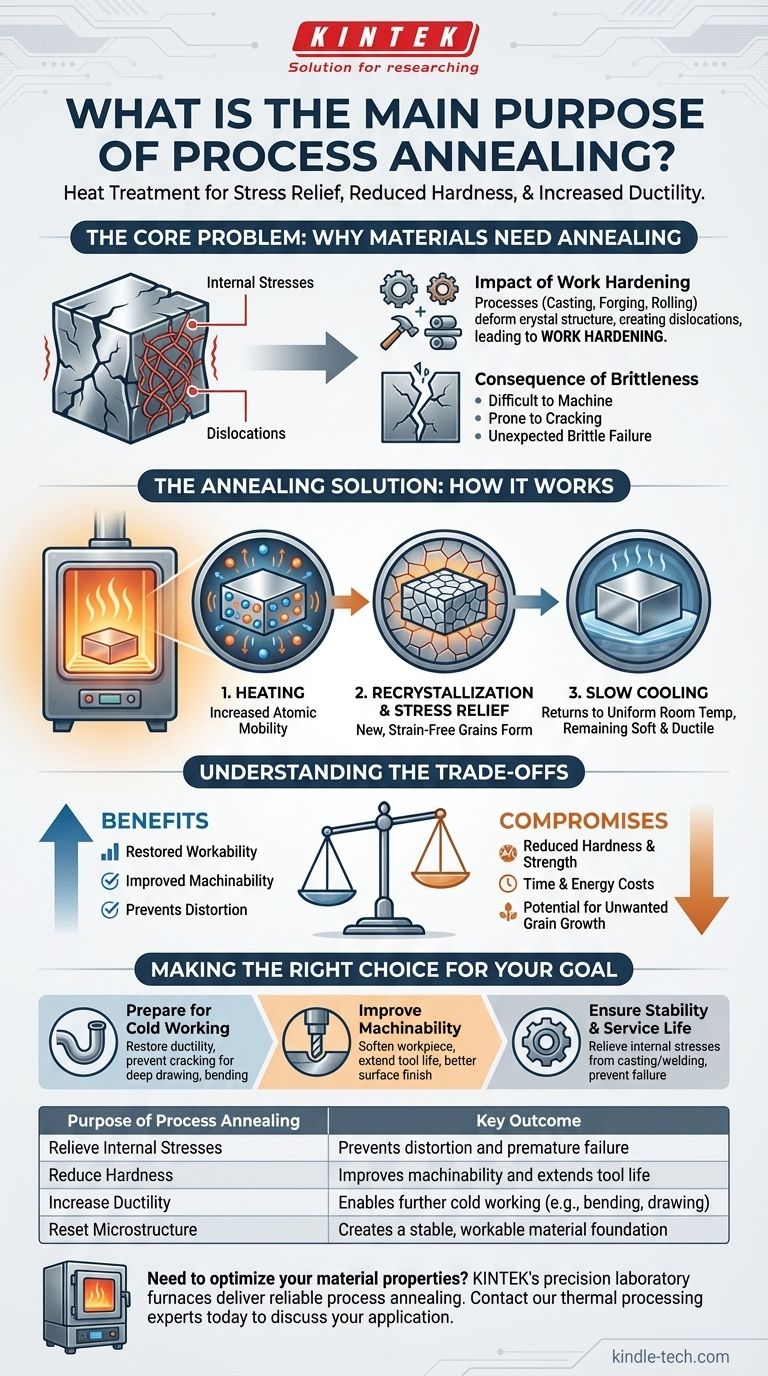

Il problema principale: perché i materiali necessitano di ricottura

I processi di produzione modificano fondamentalmente la struttura interna di un materiale. La ricottura è la soluzione agli effetti collaterali indesiderati di questi cambiamenti.

L'impatto dell'incrudimento

Processi come la fusione, la forgiatura, la laminazione o la trafilatura creano tensioni interne all'interno di un metallo. Queste azioni deformano la struttura cristallina del materiale, creando e aggrovigliando imperfezioni note come dislocazioni.

Man mano che queste dislocazioni si accumulano, impediscono ai piani cristallini di scivolare l'uno sull'altro. Questo fenomeno, noto come incrudimento, rende il materiale più duro e più resistente, ma anche significativamente meno duttile e più fragile.

La conseguenza della fragilità

Un materiale duro e fragile è una grave responsabilità nella produzione e nell'uso.

È difficile da lavorare, causando rapida usura degli utensili e scarse finiture superficiali. È anche soggetto a fessurazioni quando sottoposto a operazioni di formatura come la piegatura o lo stampaggio. Ancora più criticamente, le tensioni interne bloccate possono portare a guasti inaspettati e fragili quando il pezzo viene sottoposto a carico.

La soluzione della ricottura: come funziona

La ricottura inverte gli effetti dell'incrudimento attraverso un ciclo termico attentamente controllato di riscaldamento, mantenimento e raffreddamento.

Il ruolo del calore

Il riscaldamento di un materiale fornisce l'energia termica necessaria affinché i suoi atomi vibrino e si muovano più liberamente. Questa maggiore mobilità atomica consente al reticolo cristallino distorto di iniziare a rilassarsi e a ripararsi.

Ricristallizzazione e scarico delle tensioni

Quando mantenuto alla corretta temperatura di ricottura, il materiale subisce la ricristallizzazione. Nuovi grani cristallini privi di deformazione si formano e crescono, consumando i vecchi grani deformati che erano pieni di dislocazioni.

Questo processo elimina la stragrande maggioranza delle tensioni interne e ripristina la struttura cristallina ordinata del materiale.

L'importanza del raffreddamento lento

Dopo il mantenimento a temperatura, il materiale deve essere raffreddato lentamente, spesso semplicemente lasciandolo raffreddare all'interno del forno. Questa lenta velocità di raffreddamento è fondamentale.

Un raffreddamento rapido bloccherebbe nuove tensioni termiche e potrebbe indurire nuovamente il materiale. Il raffreddamento lento consente all'intera parte di tornare a temperatura ambiente in modo uniforme, assicurando che rimanga morbida, duttile e in uno stato stabile e a bassa energia.

Comprendere i compromessi

Sebbene essenziale, la ricottura non è priva di compromessi. Comprenderli è fondamentale per utilizzare il processo in modo efficace.

Riduzione della durezza e della resistenza

Il compromesso principale è che la ricottura riduce significativamente la durezza e la resistenza alla trazione di un materiale. Sebbene questo sia l'obiettivo per migliorare la lavorabilità, lo stato ammorbidito potrebbe non essere adatto per l'applicazione finale.

Spesso, la ricottura è un passaggio intermedio. Un pezzo potrebbe essere ricotto per consentire la formatura, e poi sottoposto a un diverso trattamento termico (come tempra e rinvenimento) per raggiungere la resistenza finale desiderata.

Costi di tempo ed energia

La ricottura è un processo ad alta intensità energetica. Richiede il riscaldamento di grandi forni ad alte temperature, il mantenimento per una durata prestabilita e poi un lungo ciclo di raffreddamento. Ciò consuma tempo ed energia significativi, aumentando il costo complessivo di produzione.

Potenziale di crescita indesiderata dei grani

Se la temperatura di ricottura è troppo alta o il tempo di mantenimento è troppo lungo, i nuovi grani privi di deformazione possono diventare eccessivamente grandi. Grani eccessivamente grandi a volte possono ridurre la tenacità del materiale e portare a una scarsa finitura superficiale dopo le successive operazioni di formatura.

Fare la scelta giusta per il tuo obiettivo

Applicare la ricottura quando l'obiettivo è ripristinare la lavorabilità e la stabilità di un materiale.

- Se il tuo obiettivo principale è preparare un materiale per ulteriori lavorazioni a freddo: Usa la ricottura per ripristinare la duttilità e prevenire le fessurazioni durante processi come la profonda imbutitura, la piegatura o la trafilatura.

- Se il tuo obiettivo principale è migliorare la lavorabilità: Ricuocere il pezzo per ammorbidirlo, il che prolunga la vita dell'utensile, riduce le forze di taglio e si traduce in una migliore finitura superficiale.

- Se il tuo obiettivo principale è garantire stabilità e durata di servizio: Usa la ricottura per alleviare le tensioni interne da fusione o saldatura, prevenendo la distorsione nel tempo o il guasto prematuro sotto carico.

In definitiva, la ricottura di processo ti dà il controllo sulle proprietà fondamentali di un materiale, trasformandolo da uno stato fragile e stressato in una base stabile e lavorabile.

Tabella riassuntiva:

| Scopo della ricottura di processo | Risultato chiave |

|---|---|

| Alleviare le tensioni interne | Previene la distorsione e il guasto prematuro |

| Ridurre la durezza | Migliora la lavorabilità e prolunga la vita dell'utensile |

| Aumentare la duttilità | Consente ulteriori lavorazioni a freddo (es. piegatura, trafilatura) |

| Resettare la microstruttura | Crea una base materiale stabile e lavorabile |

Devi ottimizzare le proprietà del tuo materiale per la produzione? I forni da laboratorio di precisione KINTEK sono progettati per una ricottura di processo affidabile e coerente. Che tu stia preparando materiali per formatura complessa, migliorando la lavorabilità o garantendo la stabilità a lungo termine dei pezzi, le nostre apparecchiature offrono il controllo preciso della temperatura richiesto per risultati superiori. Contatta oggi i nostri esperti di trattamento termico per discutere la tua applicazione e scoprire la soluzione di ricottura giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- È necessario preriscaldare il crogiolo pulito prima dell'uso? Prevenire lo shock termico e garantire l'accuratezza del processo

- A che temperatura si cuoce l'allumina? Ottenere densità e resistenza ottimali

- Qual è il punto critico del trattamento termico? Padroneggiare la chiave per la trasformazione dell'acciaio

- Come si preparano i campioni per l'IR? Una guida alla preparazione di campioni solidi, liquidi e gassosi

- Qual è il materiale interno di un forno a muffola? Scegli il rivestimento giusto per la tua applicazione