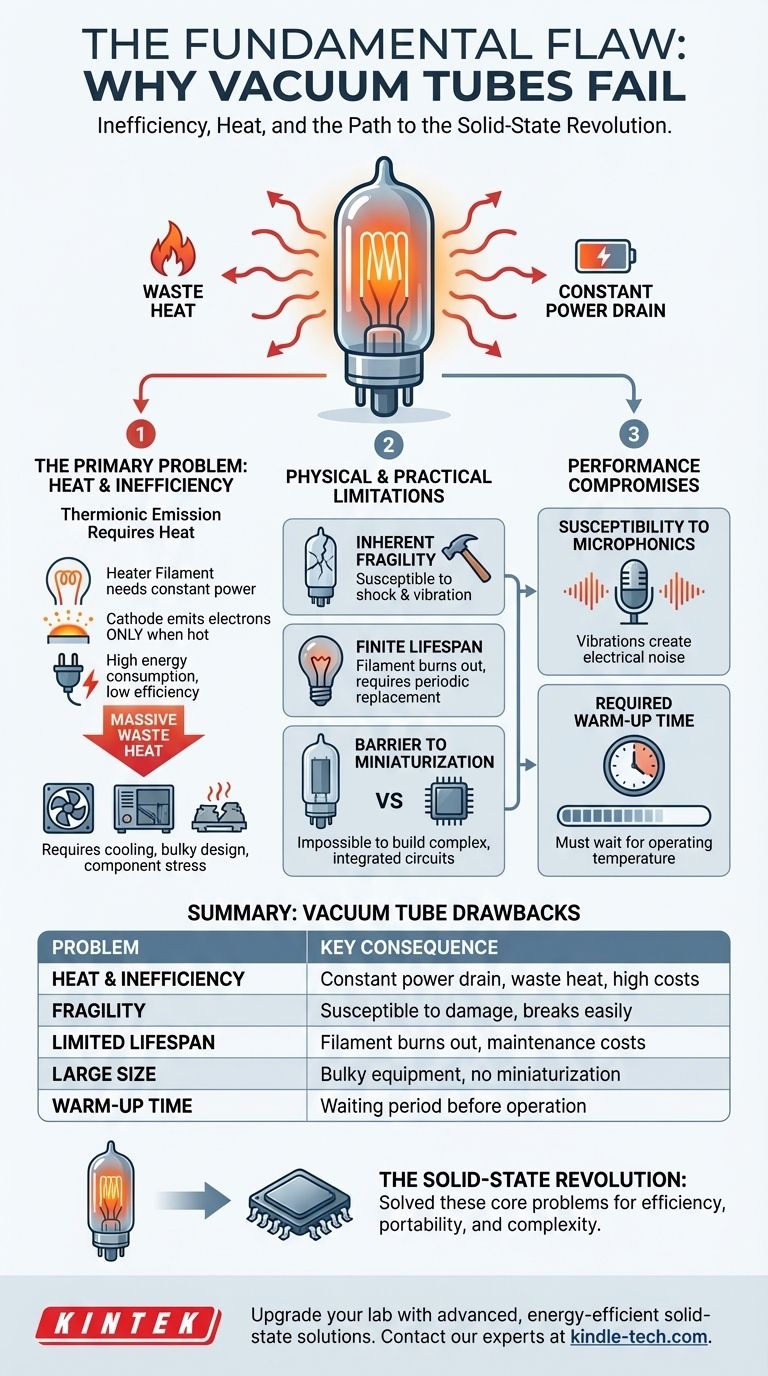

Il problema principale delle valvole termoioniche è la loro intrinseca inefficienza, guidata dall'enorme quantità di energia che sprecano sotto forma di calore. Per funzionare, una valvola deve riscaldare un filamento fino a farlo brillare, consumando costantemente energia e creando stress termico, il che a sua volta porta a una cascata di altri problemi tra cui fragilità, grandi dimensioni e una durata limitata.

In sostanza, le valvole termoioniche sono dispositivi termici che funzionano come una lampadina specializzata. Questa dipendenza dalla generazione di calore le rende intrinsecamente inefficienti, fragili e impossibili da miniaturizzare, ponendo un limite rigido alla complessità e alla portabilità di qualsiasi dispositivo che le utilizzi.

Il Difetto Fondamentale: Calore e Inefficienza

La caratteristica distintiva di una valvola termoionica è il suo metodo di funzionamento, noto come emissione termoionica. Questo processo è la fonte dei suoi svantaggi più significativi.

Il Filamento Riscaldatore

Ogni valvola termoionica contiene un piccolo filamento, simile a quello di una lampadina a incandescenza. Questo filamento deve essere alimentato per riscaldare il catodo della valvola.

Solo quando il catodo è sufficientemente caldo può emettere gli elettroni necessari affinché la valvola amplifichi o commuti un segnale. Questo processo di riscaldamento richiede un'alimentazione costante e significativa.

Scarico Costante di Energia

Questa necessità di un filamento riscaldato significa che le valvole consumano una grande quantità di energia anche quando sono inattive. Una parte significativa dell'energia che entra in un dispositivo basato su valvole viene utilizzata solo per mantenere le valvole in stato di prontezza.

Ciò si traduce in un'efficienza energetica molto bassa, genera bollette elettriche elevate e rende l'alimentazione a batteria impraticabile per la maggior parte delle applicazioni.

Il Problema del Calore di Scarto

Tutta l'energia utilizzata per riscaldare il filamento viene infine persa come calore di scarto. Questo calore deve essere gestito con ventilazione, ventole e grandi chassis, aumentando le dimensioni e il peso dell'apparecchiatura.

Il calore in eccesso accelera anche il degrado di altri componenti elettronici, riducendo l'affidabilità complessiva del sistema.

Limitazioni Fisiche e Pratiche

La progettazione termica e meccanica delle valvole termoioniche impone gravi vincoli pratici che la tecnologia a stato solido ha risolto decenni fa.

Fragilità Intrinseca

Le valvole termoioniche sono costituite da involucri di vetro che racchiudono un vuoto quasi perfetto. Sono altamente suscettibili ai danni causati da urti fisici o vibrazioni.

Una semplice caduta o un colpo forte può rompere facilmente il vetro o danneggiare le delicate strutture interne, causando il guasto istantaneo della valvola.

Durata Finita

Come le lampadine, le valvole termoioniche sono componenti consumabili. Il filamento alla fine si brucia e la capacità del catodo di emettere elettroni si degrada nel tempo.

Ciò significa che le valvole devono essere sostituite periodicamente, aumentando i costi di manutenzione e creando potenziali punti di guasto.

La Barriera alla Miniaturizzazione

I requisiti fisici di un involucro di vetro, un vuoto e elementi riscaldanti interni significano che esiste un limite inferiore alla dimensione di una valvola termoionica.

Questa realtà fisica ha reso impossibile costruire i circuiti integrati complessi che sono il fondamento di tutta l'elettronica moderna, dagli smartphone ai supercomputer. I transistor, al contrario, possono essere ridotti a scala atomica.

Compromessi Prestazionali Comuni

Oltre all'inefficienza e alla fragilità, la natura fisica delle valvole termoioniche introduce problemi di prestazioni che non sono presenti nelle loro controparti a stato solido.

Suscettibilità alla Microfonia

I componenti interni di una valvola termoionica possono agire come un microfono, convertendo le vibrazioni meccaniche in rumore elettrico indesiderato nel percorso del segnale.

Nelle applicazioni sensibili come l'amplificazione audio, ciò significa che toccare il dispositivo può creare un ronzio o un rumore udibile, un fenomeno noto come microfonia.

Tempo di Riscaldamento Richiesto

A differenza di un dispositivo basato su transistor che funziona istantaneamente, le apparecchiature a valvole termoioniche richiedono un periodo di riscaldamento. Gli utenti devono attendere che i filamenti delle valvole raggiungano la loro temperatura operativa ottimale prima che il dispositivo funzioni correttamente.

Perché Ciò Ha Portato alla Rivoluzione a Stato Solido

Comprendere questi limiti chiarisce perché l'invenzione del transistor è stata così trasformativa. Ha risolto direttamente i problemi fondamentali intrinseci della tecnologia delle valvole termoioniche.

- Se la tua attenzione principale è l'efficienza, la portabilità e la complessità: Il transistor è l'unica scelta praticabile. Il suo basso consumo energetico e le dimensioni microscopiche sono ciò che abilita tutti i moderni dispositivi informatici e mobili.

- Se la tua attenzione principale è un carattere sonoro specifico nell'audio: Le non linearità intrinseche delle valvole termoioniche possono produrre una distorsione "calda" che alcuni audiofili trovano piacevole, rendendole una scelta di nicchia ma valida per gli amplificatori audio di fascia alta dove l'efficienza è una preoccupazione secondaria.

In definitiva, la dipendenza della valvola termoionica dal calore, dall'ingombro e dalla meccanica fragile l'ha resa un vicolo cieco evolutivo per l'elettronica tradizionale, aprendo la strada alla rivoluzione a stato solido che definisce il nostro mondo moderno.

Tabella Riassuntiva:

| Problema | Conseguenza Chiave |

|---|---|

| Calore e Inefficienza | Scarico costante di energia, calore di scarto, bollette elettriche elevate |

| Fragilità | Suscettibile a urti/vibrazioni, l'involucro di vetro può rompersi |

| Durata Limitata | Il filamento si brucia, richiede sostituzione periodica |

| Grandi Dimensioni | Impossibile da miniaturizzare, apparecchiature ingombranti |

| Tempo di Riscaldamento | Richiede un periodo di attesa prima dell'operatività |

Aggiorna l'efficienza e l'affidabilità del tuo laboratorio con le moderne apparecchiature a stato solido di KINTEK.

Sebbene le valvole termoioniche presentino limitazioni intrinseche, KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati ed efficienti dal punto di vista energetico, progettati per precisione, durata e prestazioni a lungo termine. Se stai cercando di migliorare le capacità del tuo laboratorio con tecnologia affidabile, contatta oggi i nostri esperti per trovare la soluzione perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Qual è la tensione di un arco a vuoto? Scopri la tensione bassa e stabile per prestazioni superiori

- Quali sono le considerazioni per la progettazione di un sistema a vuoto? Ottieni prestazioni ottimali per il tuo laboratorio

- Come funziona una valvola di ballast per gas? Bilanciare le prestazioni del vuoto con la longevità della pompa

- Le valvole termoioniche possono essere ricostruite? Una guida al ripristino delle valvole industriali ad alta potenza

- Perché è necessario utilizzare una pompa per vuoto da laboratorio per evacuare una capsula PM-HIP prima della sigillatura? Garantire l'integrità del materiale