Nella sua essenza, lo sputtering a magnetron è una tecnica di deposizione sotto vuoto altamente controllata utilizzata per creare film ultra-sottili di materiale. Funziona creando un plasma, utilizzandolo per bombardare un materiale sorgente (il "bersaglio") e strappare fisicamente gli atomi dal bersaglio in modo che possano depositarsi su un substrato. L'innovazione chiave è l'uso di un campo magnetico per intensificare il plasma, aumentando drasticamente l'efficienza e la velocità del processo di rivestimento.

Lo scopo centrale dello sputtering a magnetron non è solo depositare un film sottile, ma farlo con un controllo e una velocità eccezionali. Sfrutta un campo magnetico per creare un plasma denso e localizzato, consentendo velocità di deposizione più elevate e temperature di processo inferiori rispetto ai metodi di sputtering standard.

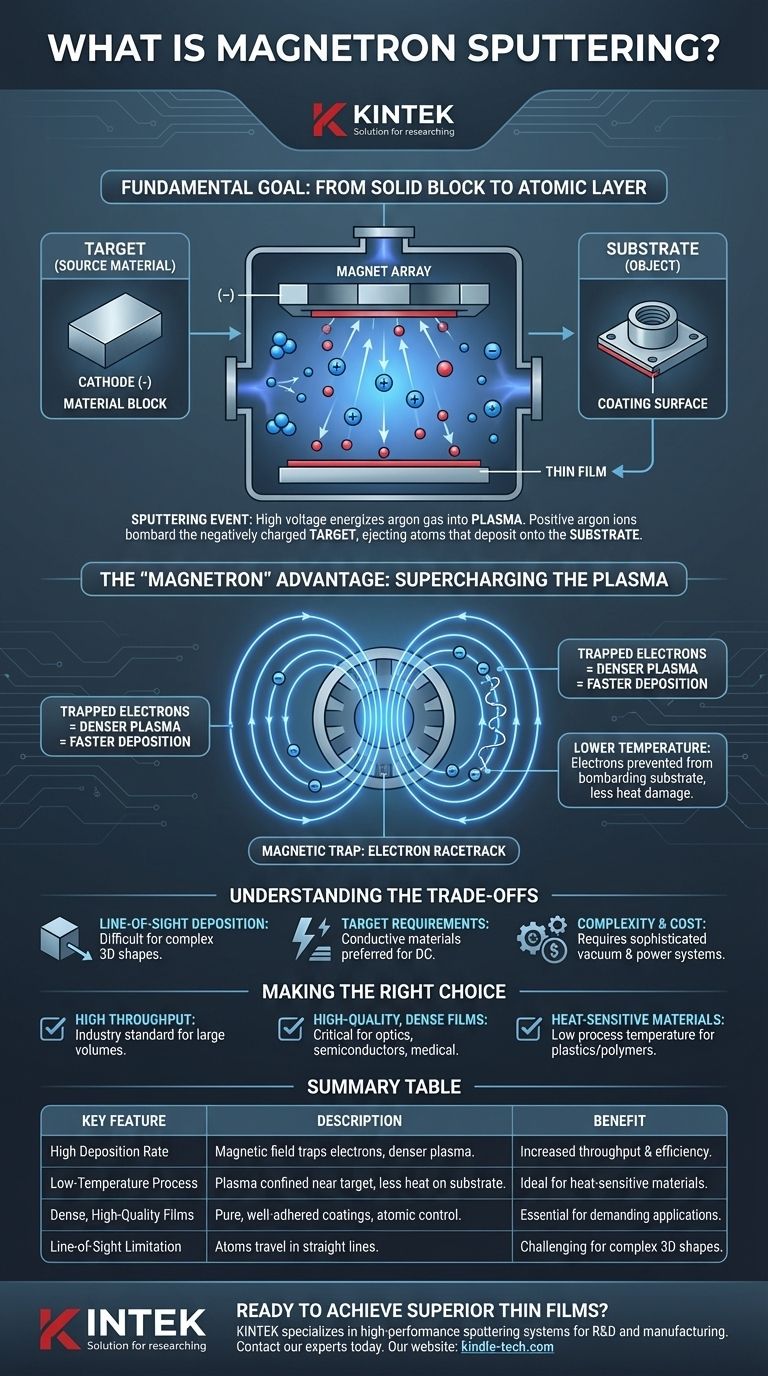

L'obiettivo fondamentale: dal blocco solido allo strato atomico

Lo sputtering a magnetron è una forma raffinata di un processo chiamato Deposizione Fisica da Vapore (PVD). L'obiettivo di qualsiasi tecnica PVD è prendere un materiale solido, convertirlo in uno stato di vapore e poi farlo condensare su una superficie come un rivestimento solido e ad alte prestazioni.

Il bersaglio: il materiale sorgente

Il processo inizia con il bersaglio (target), che è un blocco del materiale che si desidera depositare. Questo bersaglio funge da catodo, il che significa che gli viene applicata una forte carica elettrica negativa.

Il substrato: l'oggetto da rivestire

Il substrato è il componente o la parte che riceverà il rivestimento. Viene posizionato all'interno della camera a vuoto, di fronte al bersaglio.

L'evento di sputtering: una collisione atomica

Per avviare il processo, viene applicata un'alta tensione attraverso un gas a bassa pressione (tipicamente argon) all'interno di una camera a vuoto. Questo energizza il gas, strappando elettroni dagli atomi di argon e creando plasma—un gas ionizzato di ioni argon positivi ed elettroni liberi.

Attratti dal bersaglio carico negativamente, questi ioni argon positivi accelerano e collidono con la superficie del bersaglio con grande forza. Questo impatto ha energia sufficiente per strappare fisicamente, o "sputterare", singoli atomi dal materiale bersaglio. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul substrato, costruendo un film sottile un atomo alla volta.

Il vantaggio "Magnetron": potenziare il plasma

Lo sputtering semplice funziona, ma può essere lento e inefficiente. L'aggiunta di un campo magnetico—la parte "magnetron"—rivoluziona il processo migliorando il plasma esattamente dove è più necessario.

La trappola magnetica

Un potente campo magnetico viene applicato da dietro il bersaglio. Questo campo è invisibile ma ha un profondo effetto sulle particelle cariche nel plasma, in particolare sugli elettroni leggeri.

Invece di fuoriuscire nella camera, gli elettroni vengono intrappolati dal campo magnetico, costringendoli in un lungo percorso a spirale molto vicino alla superficie del bersaglio. Pensala come la creazione di una pista di corsa ad alta velocità per gli elettroni direttamente di fronte al bersaglio.

L'effetto a cascata: plasma più denso, deposizione più rapida

Questi elettroni intrappolati e in rapido movimento hanno una probabilità molto più alta di collidere con atomi di argon neutri. Ogni collisione crea un altro ione argon positivo, che viene quindi accelerato verso il bersaglio per sputare più materiale.

Questo effetto a cascata crea un plasma significativamente più denso e più intenso confinato vicino al bersaglio. Un plasma più denso significa più bombardamento ionico, il che si traduce direttamente in una velocità di deposizione molto più elevata.

Temperatura più bassa, meno danni

Un vantaggio critico dell'intrappolamento degli elettroni vicino al bersaglio è che vengono impediti dal bombardare il substrato. Ciò riduce significativamente la quantità di calore trasferita alla parte in fase di rivestimento, consentendo il rivestimento di successo di materiali sensibili al calore come plastiche e polimeri.

Comprendere i compromessi

Sebbene potente, lo sputtering a magnetron non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Deposizione in linea di vista

Gli atomi sputerati viaggiano in una linea relativamente retta dal bersaglio al substrato. Ciò significa che è difficile rivestire uniformemente forme tridimensionali complesse con rientranze profonde o superfici nascoste senza una sofisticata manipolazione del substrato.

Requisiti del materiale bersaglio

Lo sputtering a magnetron DC standard funziona meglio con materiali bersaglio elettricamente conduttivi, poiché il bersaglio deve essere in grado di mantenere una carica negativa. Il rivestimento di materiali isolanti o dielettrici (come le ceramiche) richiede una configurazione più complessa, come lo sputtering a Radiofrequenza (RF) o DC pulsato, per prevenire l'accumulo di carica.

Complessità e costo del sistema

I sistemi di sputtering a magnetron sono apparecchiature sofisticate. Richiedono camere ad alto vuoto, controllori di flusso di gas precisi, alimentatori ad alta tensione e potenti array di magneti, rendendo l'investimento iniziale e la manutenzione significativi.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di rivestimento dipende interamente dai tuoi obiettivi tecnici e commerciali. Ecco come decidere se lo sputtering a magnetron si allinea alle tue esigenze.

- Se la tua attenzione principale è l'alto rendimento e la scala industriale: Lo sputtering a magnetron è uno standard del settore per le sue elevate velocità di deposizione, che lo rendono ideale per rivestire in modo efficiente grandi volumi di componenti.

- Se la tua attenzione principale è un film denso e di alta qualità: Il processo produce rivestimenti eccezionalmente densi, puri e ben aderenti, il che è fondamentale per applicazioni esigenti in ottica, semiconduttori e dispositivi medici.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: La temperatura di processo relativamente bassa lo rende una delle migliori scelte per applicare rivestimenti ad alte prestazioni su plastiche, polimeri o altri substrati che non possono sopportare alte temperature.

Padroneggiando la fisica del plasma e dei campi magnetici, lo sputtering a magnetron offre un controllo preciso sulle proprietà dei materiali a livello atomico.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione | Vantaggio |

|---|---|---|

| Elevata velocità di deposizione | Il campo magnetico intrappola gli elettroni, creando un plasma denso per una più rapida espulsione degli atomi. | Maggiore produttività ed efficienza per applicazioni industriali. |

| Processo a bassa temperatura | Il plasma è confinato vicino al bersaglio, minimizzando i danni da calore al substrato. | Ideale per il rivestimento di materiali sensibili al calore come plastiche e polimeri. |

| Film densi e di alta qualità | Produce rivestimenti puri e ben aderenti con un controllo preciso a livello atomico. | Essenziale per applicazioni esigenti in ottica, semiconduttori e dispositivi medici. |

| Limitazione in linea di vista | Gli atomi sputerati viaggiano in linea retta dal bersaglio. | Può essere difficile per il rivestimento uniforme di forme 3D complesse senza manipolazione del pezzo. |

Pronto a ottenere film sottili superiori per il tuo laboratorio o la tua linea di produzione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per precisione, affidabilità ed efficienza. Che tu sia in R&S o nella produzione, le nostre soluzioni ti aiutano a depositare rivestimenti di alta qualità su tutto, dai semiconduttori ai dispositivi medici.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di sputtering può soddisfare i tuoi obiettivi specifici di deposizione di materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura