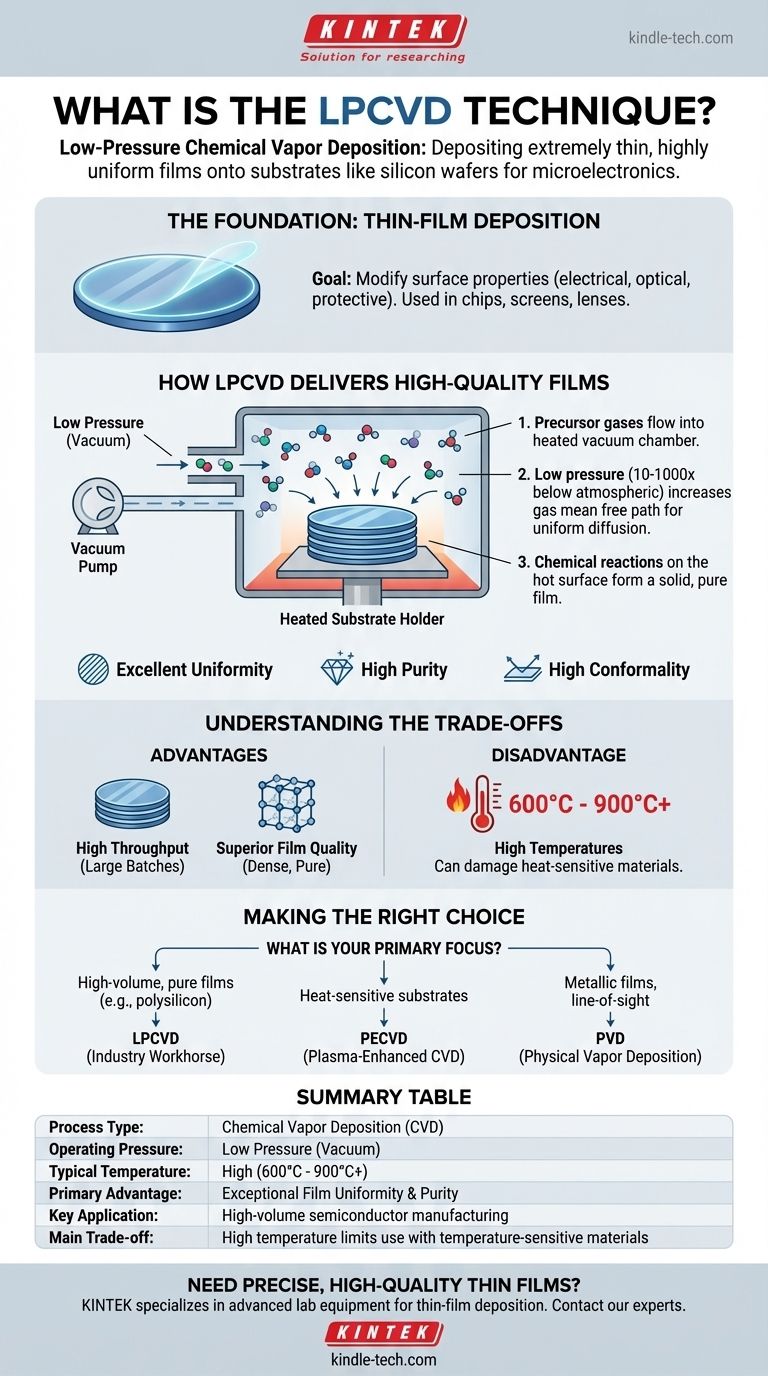

In breve, la deposizione chimica da fase vapore a bassa pressione (LPCVD) è un processo specifico utilizzato per depositare strati di materiale estremamente sottili e altamente uniformi su un substrato, come un wafer di silicio. Opera sotto vuoto e utilizza il calore per innescare reazioni chimiche da gas precursori, risultando in un film solido che riveste il substrato. L'LPCVD è un pilastro della produzione moderna, specialmente per semiconduttori e microelettronica.

Mentre esistono molte tecniche per l'applicazione di film sottili, l'LPCVD è il metodo preferito per ottenere un'eccezionale purezza e uniformità del film su grandi lotti di substrati. Il suo principale compromesso è l'elevata temperatura richiesta, che determina quando e dove può essere utilizzata in una sequenza di produzione.

Le Basi: Comprendere la Deposizione di Film Sottili

Prima di approfondire l'LPCVD, è essenziale comprendere il campo più ampio a cui appartiene: la deposizione di film sottili.

L'Obiettivo: Modificare le Proprietà Superficiali

La deposizione di film sottili è un processo industriale fondamentale per applicare un rivestimento sottile—da pochi nanometri a diversi micrometri di spessore—su un materiale target, noto come substrato.

Lo scopo è quello di modificare fondamentalmente le proprietà superficiali di quel substrato. Questi rivestimenti possono alterare la conduttività elettrica, fornire resistenza alla corrosione, aumentare la durezza o modificare le caratteristiche ottiche.

Un Processo Critico nella Tecnologia Moderna

Questa tecnica non è di nicchia; è un passaggio critico nella produzione di innumerevoli articoli. I suoi risultati si possono trovare in chip semiconduttori, schermi di smartphone, lenti ottiche specializzate e rivestimenti protettivi su parti automobilistiche.

I film depositati possono essere realizzati con vari materiali, inclusi metalli, ossidi, nitruri e altri composti, ciascuno scelto per conferire una specifica qualità desiderata al prodotto finale.

Come l'LPCVD Produce Film di Alta Qualità

L'LPCVD è un metodo specifico e altamente raffinato di deposizione chimica da fase vapore (CVD). Il suo nome rivela i suoi principi operativi fondamentali.

Il Principio Fondamentale: Deposizione Chimica da Fase Vapore

In sostanza, la Deposizione Chimica da Fase Vapore (CVD) comporta l'introduzione di uno o più gas precursori volatili in una camera di reazione. Quando questi gas entrano in contatto con un substrato riscaldato, reagiscono o si decompongono, lasciando un materiale solido come un film sottile sulla superficie del substrato.

Il Vantaggio della "Bassa Pressione"

La "Bassa Pressione" nell'LPCVD è il fattore chiave di differenziazione. Il processo avviene in una camera sotto vuoto (bassa pressione), tipicamente da 10 a 1.000 volte inferiore alla pressione atmosferica.

La riduzione della pressione aumenta significativamente il cammino libero medio delle molecole di gas. Ciò consente loro di viaggiare più lontano e più liberamente prima di scontrarsi, assicurando che possano diffondersi uniformemente su tutte le superfici del substrato, anche in lotti densamente impacchettati.

Il Risultato: Uniformità e Purezza

Questo ambiente a bassa pressione porta a due benefici critici. In primo luogo, si traduce in film con eccellente uniformità su tutto il substrato. In secondo luogo, riduce la possibilità di reazioni in fase gassosa che creano particelle indesiderate, portando a film di altissima purezza.

Il processo è limitato dalla reazione superficiale, il che significa che la velocità di deposizione è controllata dalla reazione chimica sul substrato caldo, non dalla velocità con cui il gas può raggiungerlo. Ciò assicura che anche strutture complesse e tridimensionali siano rivestite uniformemente—una proprietà nota come alta conformità.

Comprendere i Compromessi

Nessuna tecnica è perfetta per ogni applicazione. I punti di forza e di debolezza dell'LPCVD definiscono il suo ruolo nella produzione.

Vantaggio Chiave: Elevata Produttività e Conformità

Grazie all'eccellente diffusione del gas a bassa pressione, i sistemi LPCVD possono elaborare grandi lotti di wafer—spesso da 100 a 200 alla volta—impilati verticalmente in un forno. Questa elevata produttività lo rende eccezionalmente conveniente per la produzione ad alto volume. La sua conformità è essenziale per la creazione di dispositivi microelettronici complessi.

Vantaggio Chiave: Qualità Superiore del Film

L'LPCVD produce film densi, puri e con eccellenti proprietà elettriche. Per materiali come il polisilicio, il nitruro di silicio e il biossido di silicio, è lo standard industriale per raggiungere la qualità richiesta nella produzione di semiconduttori.

Svantaggio Principale: Alte Temperature

La principale limitazione dell'LPCVD è la sua dipendenza da alte temperature, tipicamente comprese tra 600°C e oltre 900°C. Questo calore può danneggiare o alterare altri materiali o dispositivi già presenti sul substrato, come le interconnessioni in alluminio. Ciò significa che deve essere utilizzato strategicamente, spesso all'inizio del processo di fabbricazione prima che vengano aggiunti componenti sensibili alla temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnica di deposizione richiede di abbinare le capacità del processo ai requisiti specifici del materiale e del dispositivo.

- Se il tuo obiettivo principale è la produzione ad alto volume di film estremamente puri e uniformi come polisilicio o nitruro di silicio: l'LPCVD è il cavallo di battaglia indiscusso dell'industria per questo compito.

- Se il tuo obiettivo principale è depositare film su substrati che non possono sopportare alte temperature: un metodo a bassa temperatura come la CVD potenziata al plasma (PECVD) è la scelta più appropriata.

- Se il tuo obiettivo principale è depositare film metallici puri dove la deposizione in linea di vista è accettabile: una tecnica di deposizione fisica da fase vapore (PVD) come lo sputtering potrebbe essere più adatta.

In definitiva, la scelta del metodo giusto consiste nel comprendere il compromesso critico tra qualità del film, temperatura del processo e produttività per la tua specifica applicazione.

Tabella Riepilogativa:

| Aspetto Chiave | Caratteristica LPCVD |

|---|---|

| Tipo di Processo | Deposizione Chimica da Fase Vapore (CVD) |

| Pressione Operativa | Bassa Pressione (Sottovuoto) |

| Temperatura Tipica | Alta (600°C - 900°C+) |

| Vantaggio Principale | Eccezionale Uniformità e Purezza del Film |

| Applicazione Chiave | Produzione di semiconduttori ad alto volume (es. polisilicio, nitruro di silicio) |

| Compromesso Principale | L'alta temperatura limita l'uso con materiali sensibili alla temperatura |

Hai bisogno di film sottili precisi e di alta qualità per il tuo laboratorio o linea di produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili e altri processi critici. La nostra esperienza può aiutarti a selezionare la tecnologia giusta per ottenere un'uniformità e una purezza del film superiori per la tua specifica applicazione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante