Sebbene sia un potente processo termochimico, l'applicazione pratica della pirolisi è limitata da significative sfide economiche e operative. I limiti principali includono alti costi di capitale ed energetici, la necessità di una costosa separazione e purificazione dei suoi prodotti finali misti, e il potenziale di emissioni atmosferiche nocive se non gestite meticolosamente.

La pirolisi non è una soluzione "plug-and-play" semplice. La sua fattibilità dipende dal superamento di notevoli ostacoli finanziari e dalla gestione di complessi requisiti tecnici, dall'elevato input energetico all'estesa post-elaborazione dei suoi output.

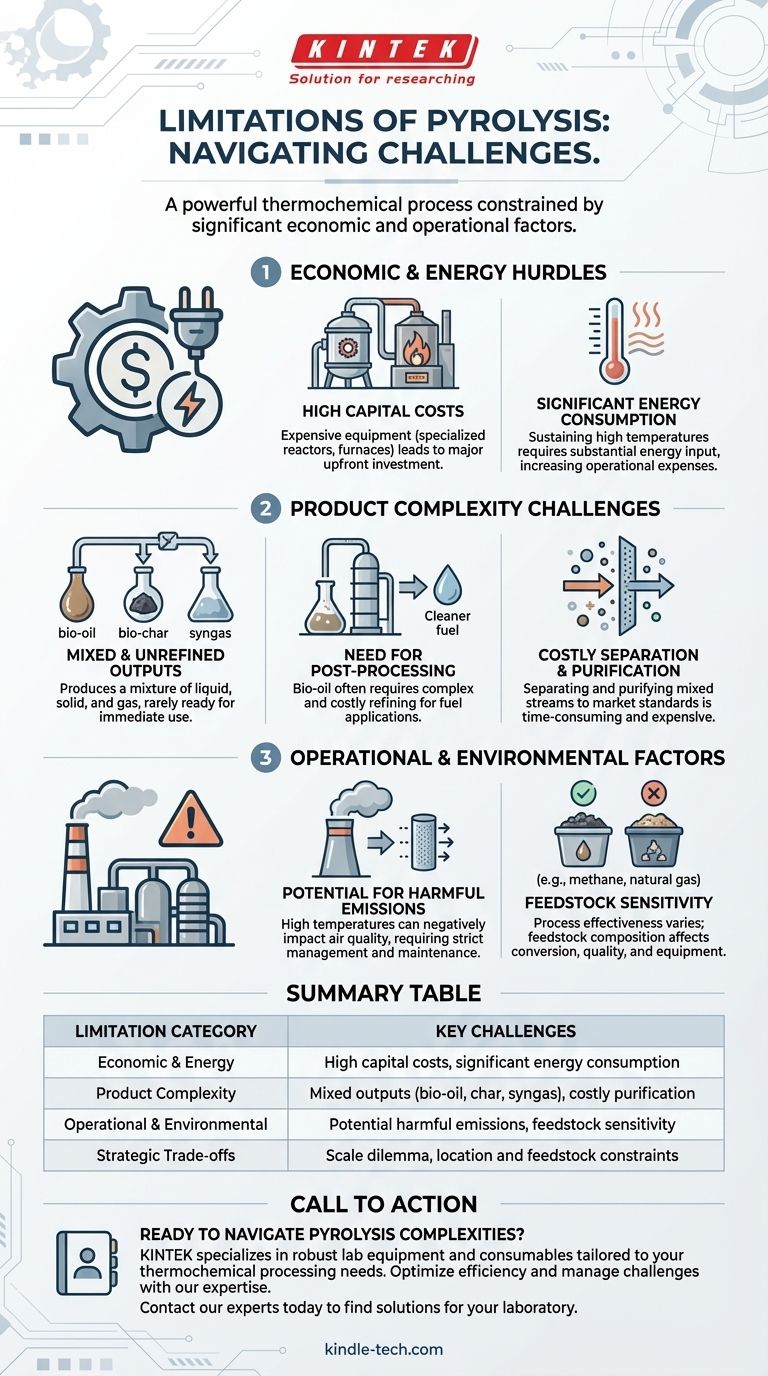

Gli ostacoli economici ed energetici

Le barriere più immediate all'adozione diffusa della pirolisi sono finanziarie ed energetiche. Il processo è intrinsecamente ad alta intensità di risorse, il che incide direttamente sulla sua efficacia in termini di costi.

Costi di capitale elevati

L'attrezzatura necessaria per la pirolisi, come reattori e forni specializzati in grado di mantenere alte temperature in un ambiente privo di ossigeno, è costosa da fabbricare e installare. Questi elevati costi di capitale iniziali possono rappresentare un deterrente significativo.

Consumo energetico significativo

La pirolisi funziona scomponendo i materiali a temperature molto elevate. Raggiungere e mantenere queste temperature, spesso per lunghi tempi di residenza, richiede una notevole quantità di energia, il che aumenta le spese operative.

La sfida della complessità del prodotto

A differenza dei processi che producono un unico prodotto raffinato, la pirolisi crea una miscela di sostanze che richiedono ulteriore manipolazione, aggiungendo strati di complessità e costi.

Output misti e non raffinati

Il processo produce simultaneamente un liquido (bio-olio), un solido (bio-char) e un gas (syngas). Questo flusso misto è raramente pronto per l'uso immediato.

La necessità di post-elaborazione

Il bio-olio, un output chiave, spesso richiede una significativa raffinazione prima di poter essere utilizzato come combustibile per i trasporti. Questo passaggio aggiuntivo è sia tecnicamente complesso che costoso.

Separazione e purificazione costose

Separare l'olio, il char e il gas l'uno dall'altro e purificarli per soddisfare gli standard di mercato o di applicazione è una fase lunga e costosa del processo complessivo.

Considerazioni operative e ambientali

Oltre ai costi, il funzionamento quotidiano di un sistema di pirolisi presenta una propria serie di sfide che devono essere gestite con attenzione per garantire la sicurezza e la conformità ambientale.

Potenziale di emissioni nocive

Le alte temperature coinvolte possono produrre emissioni che influiscono negativamente sulla qualità dell'aria. Mitigare questo rischio richiede una progettazione adeguata, un funzionamento diligente e una manutenzione costante del sistema per mantenerlo ecologicamente sostenibile.

Sensibilità alla materia prima

Il processo non è universalmente efficace per tutti i materiali. La composizione della materia prima è critica; ad esempio, i risultati della pirolisi del metano puro non si applicano direttamente al gas naturale, che contiene impurità che alterano i tassi di conversione, la qualità del prodotto e possono persino danneggiare le apparecchiature.

Comprendere i compromessi

I limiti della pirolisi creano una serie di compromessi che ne determinano l'idoneità per qualsiasi data applicazione. Ignorarli può portare a progetti inefficienti o falliti.

Il dilemma della scala

A causa dell'elevato investimento di capitale e della necessità di un'ampia raffinazione del prodotto, la pirolisi è spesso meno conveniente per applicazioni su piccola scala. Tipicamente richiede un grande e costante volume di materia prima per diventare finanziariamente fattibile.

Vincoli di posizione e materia prima

Il successo di un impianto di pirolisi può dipendere fortemente dalla sua posizione e dal tipo specifico di materia prima disponibile. Una mancata corrispondenza tra la tecnologia e la materia prima disponibile può rendere il processo inadatto o inefficiente.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la pirolisi è l'approccio corretto, devi allineare le sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la conversione su larga scala dei rifiuti in valore: Gli elevati costi di capitale e operativi devono essere attentamente ponderati rispetto al valore di mercato dei prodotti finali raffinati.

- Se il tuo obiettivo principale è la produzione di un combustibile specifico di alta qualità: Preparati a investire pesantemente in tecnologie di separazione, purificazione e raffinazione a valle.

- Se il tuo obiettivo principale è la sostenibilità ambientale: Dai priorità agli investimenti in sistemi avanzati di controllo delle emissioni e a una rigorosa manutenzione operativa per garantire che il processo sia realmente vantaggioso.

Comprendere questi limiti intrinseci è il primo e più critico passo verso lo sfruttamento con successo del potenziale della pirolisi.

Tabella riassuntiva:

| Categoria di limitazione | Sfide chiave |

|---|---|

| Economici ed energetici | Costi di capitale elevati, consumo energetico significativo |

| Complessità del prodotto | Output misti (bio-olio, char, syngas), purificazione costosa |

| Operativi e ambientali | Potenziali emissioni nocive, sensibilità alla materia prima |

| Compromessi strategici | Dilemma della scala, vincoli di posizione e materia prima |

Pronto a navigare le complessità della pirolisi per il tuo laboratorio?

Comprendere i limiti della pirolisi è fondamentale per un progetto di successo. In KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per le tue esigenze di elaborazione termochimica. Che tu stia scalando o affinando il tuo processo, la nostra esperienza può aiutarti a ottimizzare l'efficienza e a gestire le sfide operative.

Discutiamo la tua applicazione specifica. Contatta i nostri esperti oggi stesso per trovare le soluzioni giuste per la pirolisi del tuo laboratorio e i più ampi obiettivi di ricerca.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo