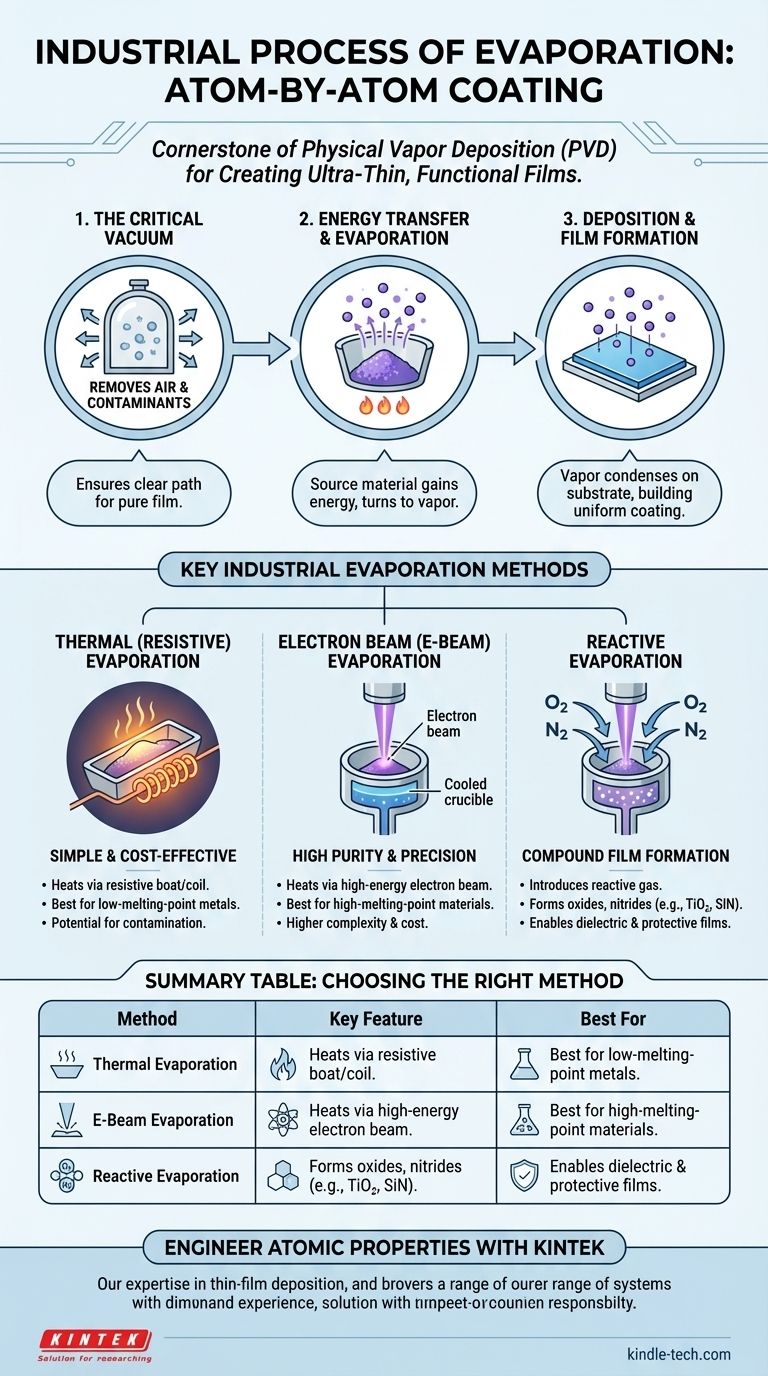

In termini semplici, il processo industriale di evaporazione è un metodo altamente controllato per creare film ultrasottili su una superficie. Funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto finché non si trasforma in vapore, che poi viaggia e si condensa su un oggetto bersaglio (chiamato substrato), formando un rivestimento preciso e uniforme.

L'evaporazione industriale non riguarda l'ebollizione dell'acqua; è una pietra miliare della Deposizione Fisica da Vapore (PVD), un processo ingegneristico utilizzato per costruire rivestimenti funzionali e di elevata purezza atomo per atomo. La sfida principale e il fattore chiave di differenziazione tra i metodi è come trasferire in modo efficiente l'energia al materiale sorgente per trasformarlo in vapore.

Il Principio Fondamentale: Da Solido a Vapore a Film

L'evaporazione industriale si basa su un processo fisico in tre fasi che avviene all'interno di un ambiente attentamente controllato. Comprendere questa sequenza è fondamentale per apprezzarne le applicazioni.

Il Ruolo Critico del Vuoto

L'intero processo avviene in una camera ad alto vuoto. Questo è non negoziabile.

Il vuoto rimuove l'aria e altre molecole di gas che altrimenti colliderebbero con gli atomi del materiale vaporizzato. Ciò assicura che gli atomi abbiano un percorso chiaro e diretto verso il substrato, prevenendo la contaminazione e garantendo un film puro.

Il Trasferimento di Energia

Per iniziare, il materiale sorgente deve acquisire energia sufficiente per passare da uno stato solido o liquido a un vapore gassoso. Questo è il passaggio di "evaporazione".

Il metodo utilizzato per fornire questa energia è ciò che distingue principalmente le diverse tecniche di evaporazione industriale.

La Deposizione

Una volta vaporizzati, gli atomi del materiale viaggiano attraverso il vuoto fino a colpire il substrato più freddo. Al contatto, perdono energia, si condensano nuovamente in uno stato solido e si legano alla superficie, costruendo gradualmente il film sottile.

Metodi Chiave di Evaporazione Industriale

Sebbene il principio sia lo stesso, il metodo di riscaldamento del materiale sorgente varia in modo significativo. Le due tecniche più comuni sono l'Evaporazione Termica e l'Evaporazione a Fascio di Elettroni (E-Beam).

Evaporazione Termica (Resistiva)

Questo è il metodo più semplice. Il materiale sorgente, spesso sotto forma di pellet, viene posto in un piccolo contenitore fatto di un materiale resistivo, come una "barchetta" o una bobina di tungsteno.

Una corrente elettrica elevata viene fatta passare attraverso questa barchetta. La resistenza elettrica della barchetta la fa riscaldare intensamente, il che a sua volta riscalda il materiale sorgente fino al suo punto di evaporazione.

Evaporazione a Fascio di Elettroni (E-Beam)

Questa è una tecnica più avanzata e precisa. Viene utilizzata per materiali che richiedono temperature estremamente elevate per evaporare o quando è richiesta un'eccezionale purezza del film.

In questo processo, un fascio di elettroni ad alta energia viene generato, accelerato da alta tensione e focalizzato magneticamente sul materiale sorgente contenuto in un crogiolo. L'intensa energia del fascio di elettroni fonde e vaporizza il materiale con elevata efficienza.

Evaporazione Reattiva

I sistemi E-beam possono essere migliorati attraverso un processo chiamato evaporazione reattiva. Un gas reattivo, come ossigeno o azoto, viene intenzionalmente introdotto nella camera a vuoto durante la deposizione.

Ciò consente agli atomi di metallo vaporizzato di reagire con il gas mentre si depositano, formando film composti non metallici come ossidi o nitruri direttamente sul substrato.

Comprendere i Compromessi

La scelta del metodo di evaporazione giusto implica un equilibrio tra costi, complessità e le proprietà desiderate del film finale. Nessun singolo metodo è universalmente superiore.

Evaporazione Termica: Semplicità vs. Purezza

Il vantaggio principale dell'evaporazione termica è la sua relativa semplicità e il costo inferiore dell'attrezzatura.

Tuttavia, è limitata a materiali con temperature di evaporazione più basse. Uno svantaggio significativo è il potenziale di contaminazione del flusso di vapore da parte del materiale della barchetta o della bobina riscaldata, riducendo la purezza del film finale.

Evaporazione E-Beam: Purezza vs. Complessità

L'evaporazione E-beam può depositare materiali con punti di fusione molto elevati, come metalli refrattari e ceramiche, il che è impossibile con i metodi termici.

Poiché il fascio di elettroni riscalda solo il materiale sorgente e non il crogiolo che lo contiene, produce film di eccezionale purezza. Il compromesso è un costo e una complessità dell'attrezzatura significativamente più elevati.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo detta la tecnologia corretta. La scelta tra questi metodi dipende interamente dal materiale che stai depositando e dalle prestazioni che richiedi dal film finale.

- Se il tuo obiettivo principale è un rivestimento economico con metalli più semplici a basso punto di fusione: l'evaporazione termica (resistiva) offre una soluzione collaudata ed economica.

- Se il tuo obiettivo principale è creare film ad alta purezza e alte prestazioni per ottiche o elettronica avanzate: l'evaporazione E-beam è la scelta superiore grazie alla sua precisione e alla capacità di gestire materiali difficili.

- Se il tuo obiettivo principale è depositare film duri, protettivi o dielettrici come nitruro di titanio o biossido di silicio: l'evaporazione reattiva E-beam fornisce il controllo necessario per formare questi materiali compositi.

Comprendendo queste tecniche fondamentali, puoi ingegnerizzare con precisione le proprietà dei materiali a livello atomico per raggiungere il tuo specifico obiettivo tecnico.

Tabella Riepilogativa:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Evaporazione Termica | Riscaldamento semplice ed economico tramite barchetta resistiva | Metalli a basso punto di fusione, applicazioni sensibili ai costi |

| Evaporazione E-Beam | Riscaldamento a fascio di elettroni focalizzato ad alta purezza | Metalli refrattari, ottiche/elettronica ad alte prestazioni |

| Evaporazione Reattiva | Introduce gas reattivo (es. O₂, N₂) durante la deposizione | Formazione di film composti come ossidi o nitruri |

Pronto a ingegnerizzare le proprietà dei tuoi materiali a livello atomico?

Sia che tu abbia bisogno di depositare semplici rivestimenti metallici o film complessi e ad alta purezza, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le specifiche esigenze di deposizione di film sottili del tuo laboratorio. La nostra gamma di sistemi di evaporazione, incluse soluzioni termiche e E-beam, è progettata per offrire precisione, affidabilità e risultati eccezionali per i tuoi obiettivi di ricerca e sviluppo o di produzione.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi tecnici con la giusta tecnologia di evaporazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- In che modo la temperatura influisce sulla velocità di evaporazione? Padroneggia la scienza per ottenere risultati migliori in laboratorio

- Quali sono tre applicazioni dell'evaporazione in diversi settori industriali? Dagli OLED ai ricambi auto

- Qual è lo spessore della deposizione di film sottili? Una guida dai nanometri ai micrometri

- Come funziona l'evaporazione a fascio elettronico? Una guida alla deposizione di film sottili ad alta purezza

- Come funziona l'evaporazione a fascio di elettroni? Ottieni film sottili ad alta purezza per applicazioni esigenti

- È possibile far evaporare l'argento? Padroneggiare il processo PVD per rivestimenti ad alte prestazioni

- Quali sono due vantaggi dell'utilizzo dello sputtering rispetto all'evaporazione per creare un sistema di interconnessione metallica? Qualità del film superiore e controllo

- Cos'è la copertura del gradino nell'evaporazione termica? Evita il guasto del dispositivo con il giusto metodo di deposizione