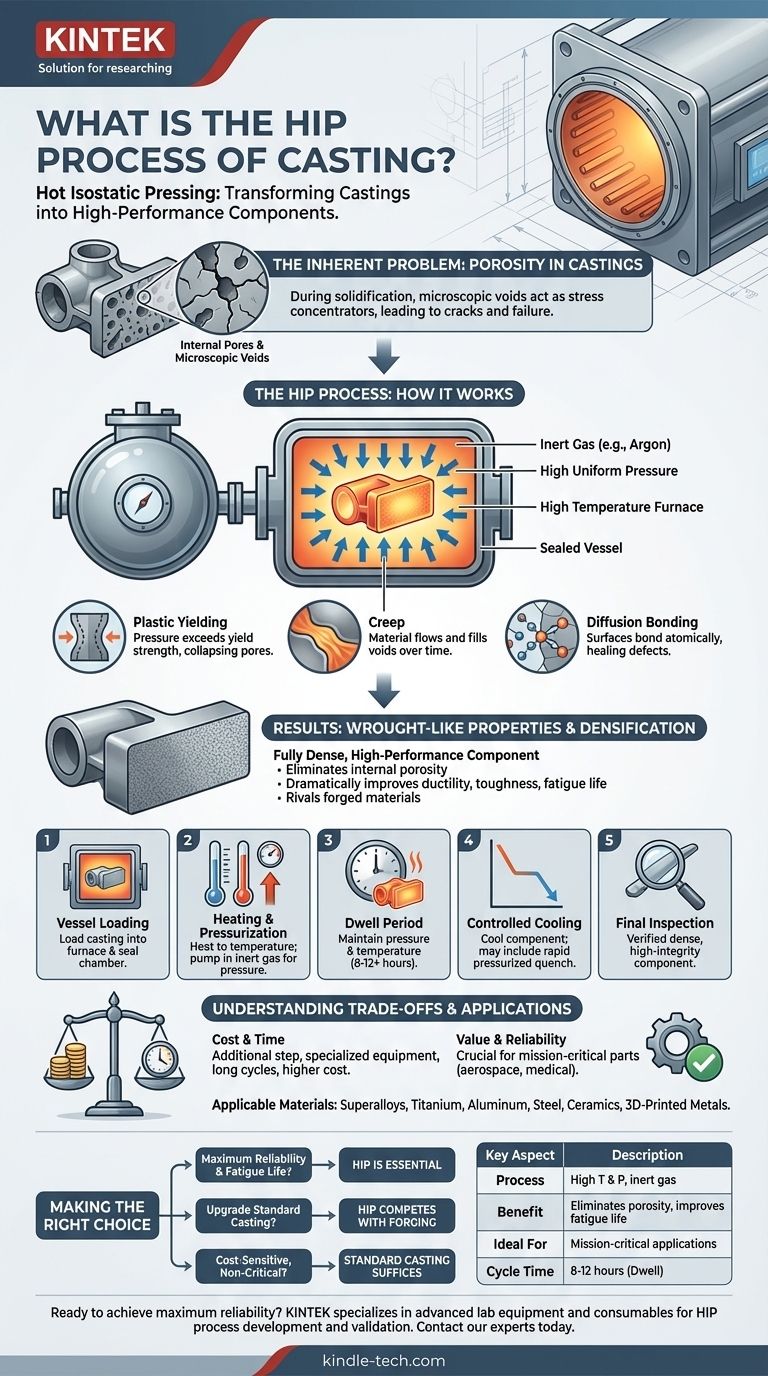

La Pressatura Isostatica a Caldo (HIP) è un processo di produzione post-fusione che utilizza alta temperatura e alta pressione uniforme per eliminare la porosità interna nei componenti metallici. Sottoponendo un getto a questo ambiente all'interno di un recipiente sigillato con un gas inerte come l'argon, il materiale si deforma plasticamente e subisce scorrimento (creep) a livello microscopico, forzando i vuoti e i difetti interni a collassare e a saldarsi completamente. Questo processo di densificazione migliora drasticamente le proprietà meccaniche e l'affidabilità del pezzo finale.

L'HIP non è un metodo di fusione in sé, ma piuttosto un trattamento secondario critico. Trasforma un getto standard con potenziali difetti interni in un componente completamente denso e ad alte prestazioni con proprietà meccaniche che possono rivaleggiare con quelle dei materiali forgiati più costosi.

Lo Scopo Principale: Perché i Getto Hanno Bisogno dell'HIP

Il Problema Intrinseco della Porosità

Durante il processo di solidificazione, possono formarsi vuoti o pori microscopici all'interno di un getto metallico. Questi difetti sono spesso non rilevabili tramite ispezione superficiale.

Questi pori interni agiscono come concentratori di sforzo, diventando i punti di innesco per cricche e l'eventuale cedimento del componente, specialmente in condizioni di fatica o di elevato stress.

Ottenere Proprietà Simili a Quelle del Laminato

Eliminando questa porosità interna, il processo HIP migliora significativamente le proprietà meccaniche di un getto, inclusa la duttilità, la tenacità e la vita a fatica.

La struttura del materiale densa e uniforme risultante consente ai getti trattati con HIP di sfidare le prestazioni dei pezzi realizzati con materiale grezzo laminato o forgiato, che sono tradizionalmente considerati superiori.

Come Vengono Eliminati i Difetti

Il processo si basa su una combinazione di tre meccanismi ad alta temperatura e pressione:

- Deformazione Plastica (Plastic Yielding): La pressione supera il limite di snervamento del materiale, facendolo deformare e collassare i pori.

- Scorrimento (Creep): Durante il lungo tempo di ciclo, il materiale fluisce lentamente o "scorre" per riempire i vuoti rimanenti.

- Saldatura per Diffusione (Diffusion Bonding): A livello atomico, le superfici collassate del precedente vuoto si legano insieme, sanando completamente il difetto e non lasciando traccia della sua esistenza.

Come Funziona il Processo HIP: Una Spiegazione Passo Passo

Il Recipiente HIP

L'intero processo si svolge all'interno di un'attrezzatura specializzata che combina un forno ad alta temperatura con un recipiente di contenimento ad alta pressione.

Caricamento e Riscaldamento

I getti vengono caricati nella camera del forno del recipiente. La camera viene sigillata e la temperatura viene portata a un punto specifico, che è al di sotto del punto di fusione del materiale ma abbastanza alta da renderlo malleabile.

Pressurizzazione con Gas Inerte

Contemporaneamente, un gas inerte—tipicamente argon—viene pompato nel recipiente, creando un'immensa pressione uniforme. Questa pressione è "isostatica", il che significa che viene applicata in modo uguale da tutte le direzioni sulla superficie del pezzo.

Il Periodo di Mantenimento o "Soak"

Il getto viene mantenuto alla temperatura e pressione target per una durata specificata, spesso della durata di 8-12 ore o più. Questo prolungato tempo di "soak" è ciò che consente ai meccanismi di creep e diffusione di densificare completamente il materiale.

Raffreddamento Controllato

Dopo il completamento del ciclo, i pezzi vengono raffreddati in modo controllato. Alcune unità HIP possono eseguire un raffreddamento rapido pressurizzato, che funge da fase di tempra e può essere integrato nel piano di trattamento termico complessivo del componente.

Comprendere i Compromessi

Costo e Tempo di Ciclo

L'HIP è una fase di produzione aggiuntiva che richiede attrezzature specializzate e tempo significativo. Ciò aggiunge costi e tempi di consegna, rendendolo inadatto per ogni applicazione.

Specificità dell'Applicazione

Il processo offre il massimo valore per i componenti di missione critica dove il cedimento è inaccettabile, come nell'aerospaziale, nella generazione di energia e negli impianti medici. Per applicazioni meno impegnative, il costo potrebbe non essere giustificato.

Ampia Applicabilità dei Materiali

Sebbene sia una spesa aggiuntiva, un vantaggio chiave dell'HIP è la sua versatilità. Può essere applicato a una vasta gamma di materiali, tra cui superleghe a base di nichel, titanio, alluminio, acciaio, e persino ceramiche e metalli stampati in 3D.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di specificare l'HIP è una questione di bilanciare i requisiti di prestazione rispetto al costo.

- Se il tuo obiettivo principale è la massima affidabilità e durata a fatica (ad esempio, pale di turbine aerospaziali): L'HIP è una fase di processo essenziale per garantire l'integrità del materiale ed eliminare i difetti interni.

- Se il tuo obiettivo principale è migliorare le prestazioni di un getto standard: L'HIP può elevare le sue proprietà meccaniche per renderle competitive con componenti forgiati più costosi.

- Se il tuo obiettivo principale è per componenti non critici sensibili ai costi: La spesa e il tempo aggiuntivi dell'HIP sono probabilmente non necessari, e un getto standard sarà sufficiente.

In definitiva, la Pressatura Isostatica a Caldo è un potente strumento per trasformare buoni componenti in componenti eccezionali assicurando che siano privi di difetti interni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Alta temperatura e pressione isostatica uniforme applicata tramite gas inerte (es. argon). |

| Beneficio Principale | Elimina la porosità e i vuoti interni, migliorando drasticamente la vita a fatica e la tenacità. |

| Ideale Per | Componenti di missione critica in aerospaziale, impianti medici e generazione di energia. |

| Tempo di Ciclo | Tipicamente 8-12 ore per il periodo di "soak" ad alta pressione e alta temperatura. |

Pronto a raggiungere la massima affidabilità e prestazione per i tuoi componenti metallici critici?

Il processo HIP è essenziale per eliminare i difetti interni e garantire l'integrità del materiale in applicazioni esigenti. KINTEK è specializzata nel fornire le attrezzature di laboratorio avanzate e i materiali di consumo necessari per sviluppare e convalidare questi processi di produzione ad alte prestazioni.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni possono supportare le tue esigenze di test e lavorazione dei materiali, aiutandoti a trasformare buoni componenti in componenti eccezionali.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo