Alla base, l'elemento riscaldante in un forno a muffola è un filo o una barra specializzata che genera calore intenso tramite resistenza elettrica. Questi elementi sono più comunemente realizzati in una lega di ferro-cromo-alluminio (FeCrAl), progettata per resistere a temperature estremamente elevate e all'ossidazione. La loro funzione è convertire l'energia elettrica nel calore radiante necessario per portare la camera interna del forno alla sua temperatura target.

L'elemento riscaldante è il motore del forno, ma il suo vero valore deriva dalla sua integrazione all'interno del sistema. La "muffola", o camera isolata, separa il campione dalla fonte di calore grezza, garantendo un riscaldamento pulito, uniforme e precisamente controllato, che è lo scopo fondamentale del forno.

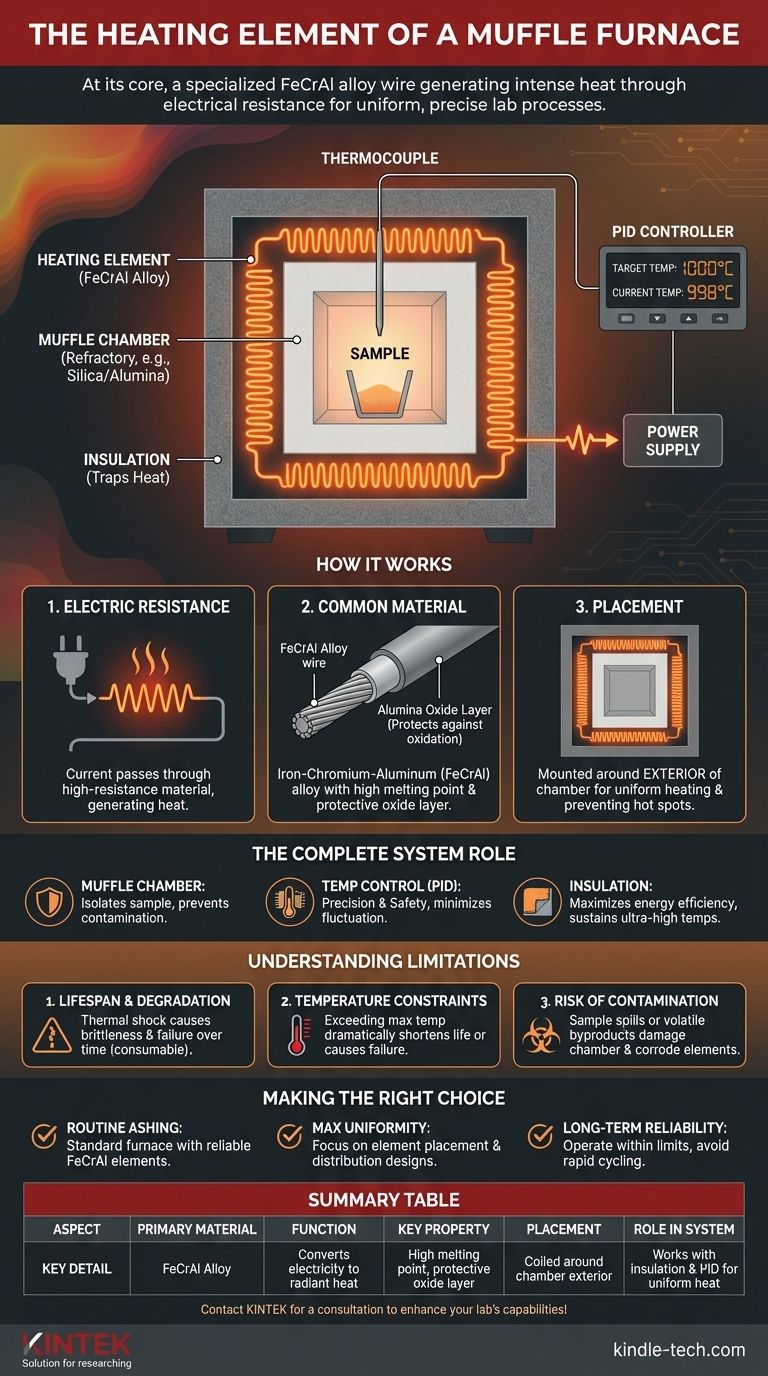

Come funziona l'elemento riscaldante

La capacità di un forno a muffola di raggiungere temperature superiori a 1000°C inizia con un principio semplice: convertire l'elettricità in calore. L'elemento riscaldante è il componente progettato per fare ciò in modo efficiente e affidabile.

Il principio della resistenza elettrica

Gli elementi riscaldanti sono realizzati con materiali ad alta resistenza elettrica. Quando una corrente elettrica controllata dall'alimentatore li attraversa, questa resistenza fa sì che gli elementi si riscaldino e si illuminino, irradiando energia termica nella camera del forno.

Materiali comuni degli elementi

Il materiale più diffuso per questi elementi è una lega di ferro-cromo-alluminio (FeCrAl), a volte conosciuta con nomi commerciali come Kanthal. Questo materiale è scelto per le sue proprietà critiche: un punto di fusione molto elevato e la capacità di formare uno strato protettivo di ossido di alluminio sulla sua superficie, che ne impedisce la degradazione a temperature estreme.

Posizionamento per un riscaldamento uniforme

Gli elementi non sono posizionati all'interno della camera con il campione. Invece, sono tipicamente avvolti e montati attorno all'esterno della camera interna, spesso incorporati nell'isolamento refrattario. Ciò garantisce che il calore sia irradiato uniformemente nella camera, prevenendo "punti caldi" e fornendo una temperatura uniforme per il materiale da riscaldare.

Il ruolo dell'elemento nel sistema completo

L'elemento riscaldante non funziona in isolamento. È una parte critica di un sistema coordinato in cui ogni componente ha un compito specifico.

La camera a muffola: una barriera protettiva

La "muffola" stessa è la camera interna sigillata realizzata con materiali refrattari come silice e allumina. Il suo scopo principale è isolare il campione dagli elementi riscaldanti. Questa separazione previene qualsiasi potenziale contaminazione dagli elementi e assicura che il campione sia riscaldato puramente per irraggiamento in un ambiente pulito.

Il sistema di controllo della temperatura: precisione e sicurezza

Un sofisticato sistema di controllo gestisce l'elemento riscaldante. Una termocoppia all'interno della camera misura la temperatura in tempo reale e invia questi dati a un controller PID. Il controller quindi invia impulsi di potenza precisi agli elementi riscaldanti, accendendoli e spegnendoli rapidamente per mantenere l'esatta temperatura impostata con minime fluttuazioni.

Isolamento: massimizzare l'efficienza

Un isolamento di alta qualità circonda la muffola e i suoi elementi riscaldanti. Questo materiale intrappola l'immenso calore generato dagli elementi, impedendone la dispersione. Questo non solo rende il forno altamente efficiente dal punto di vista energetico, ma è anche ciò che gli consente di raggiungere e mantenere temperature ultra-elevate.

Comprendere i limiti

Sebbene robusti, gli elementi riscaldanti sono il componente di consumo primario in un forno a muffola e hanno limiti operativi.

Durata e degrado dell'elemento

Gli elementi riscaldanti si degradano nel tempo. Il ciclo costante di riscaldamento e raffreddamento estremo (shock termico) rende alla fine la lega fragile, portando al guasto. Questa è una normale usura e gli elementi sono progettati per essere sostituibili.

Limiti di temperatura

La lega specifica utilizzata per l'elemento riscaldante determina la temperatura massima raggiungibile dal forno. Superare questa temperatura raccomandata può ridurre drasticamente la vita dell'elemento o causare un guasto immediato.

Rischio di contaminazione

Sebbene la muffola protegga il campione dall'elemento, protegge anche l'elemento dal campione. Fuoriuscite o sottoprodotti volatili da un campione possono danneggiare la camera refrattaria. Se questi contaminanti raggiungono gli elementi riscaldanti, possono causare corrosione e portare a un guasto prematuro.

Fare la scelta giusta per il tuo obiettivo

Comprendere il ruolo dell'elemento riscaldante ti aiuta a utilizzare il forno in modo più efficace e a risolvere i problemi.

- Se il tuo obiettivo principale è la calcinazione o il trattamento termico di routine: Un forno standard con elementi FeCrAl è il cavallo di battaglia del settore, fornendo prestazioni affidabili ed economicità.

- Se il tuo obiettivo principale è la massima uniformità di temperatura: Presta attenzione ai design dei forni che enfatizzano il posizionamento e la distribuzione degli elementi riscaldanti attorno alla camera per il riscaldamento più uniforme possibile.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Utilizza il forno entro i limiti di temperatura specificati ed evita cicli di temperatura rapidi e non necessari per massimizzare la durata degli elementi riscaldanti.

Comprendendo l'elemento riscaldante come il cuore di un sistema sofisticato, puoi garantire risultati precisi e mantenere la tua attrezzatura per prestazioni ottimali.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Materiale primario | Lega di ferro-cromo-alluminio (FeCrAl) |

| Funzione | Converte l'energia elettrica in calore radiante tramite resistenza |

| Proprietà chiave | Alto punto di fusione e forma uno strato protettivo di ossido |

| Posizionamento | Avvolto attorno all'esterno della camera interna a muffola |

| Ruolo nel sistema | Funziona con isolamento e controllo PID per un riscaldamento uniforme |

Ottieni un riscaldamento preciso e privo di contaminazioni per i tuoi processi di laboratorio. Il giusto forno a muffola è fondamentale per applicazioni come la calcinazione, il trattamento termico e i test sui materiali. KINTEK è specializzata in forni da laboratorio ad alte prestazioni con robusti elementi riscaldanti e sistemi di controllo avanzati progettati per affidabilità e precisione.

Lascia che i nostri esperti ti aiutino a selezionare il forno perfetto per le tue specifiche esigenze di temperatura e uniformità.

Contatta KINTEK oggi per una consulenza per migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa fa un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e priva di contaminazioni

- Quanto tempo impiega il riscaldamento in una fornace a muffola? Scopri i fattori chiave per l'efficienza del tuo laboratorio

- Quali sono i tre tipi di forni? Scegli il forno giusto per le tue esigenze

- Quali sono le precauzioni di sicurezza durante il processo di trattamento termico? Una guida per mitigare i pericoli termici, atmosferici e meccanici

- Quali metalli non possono essere temprati mediante trattamento termico? Comprendere i limiti della tempra termica.