Nella sua essenza, la funzione di un rivestitore a sputtering è depositare uno strato eccezionalmente sottile e uniforme di materiale, spesso un metallo, sulla superficie di un campione. Lo realizza attraverso un processo fisico in cui ioni ad alta energia bombardano un materiale sorgente (il bersaglio), sbalzando atomi che poi viaggiano e rivestono il campione (il substrato). Questa tecnica è fondamentale per preparare campioni non conduttivi per l'analisi in un microscopio elettronico a scansione (SEM) e per la fabbricazione di film sottili nella microelettronica e nell'ottica.

Il rivestimento a sputtering è una tecnica di deposizione sotto vuoto che utilizza un plasma energizzato per espellere fisicamente atomi da un materiale sorgente. Questo processo di "sabbiatura atomica" consente di creare film ultra-sottili altamente uniformi con un controllo preciso sul loro spessore e composizione.

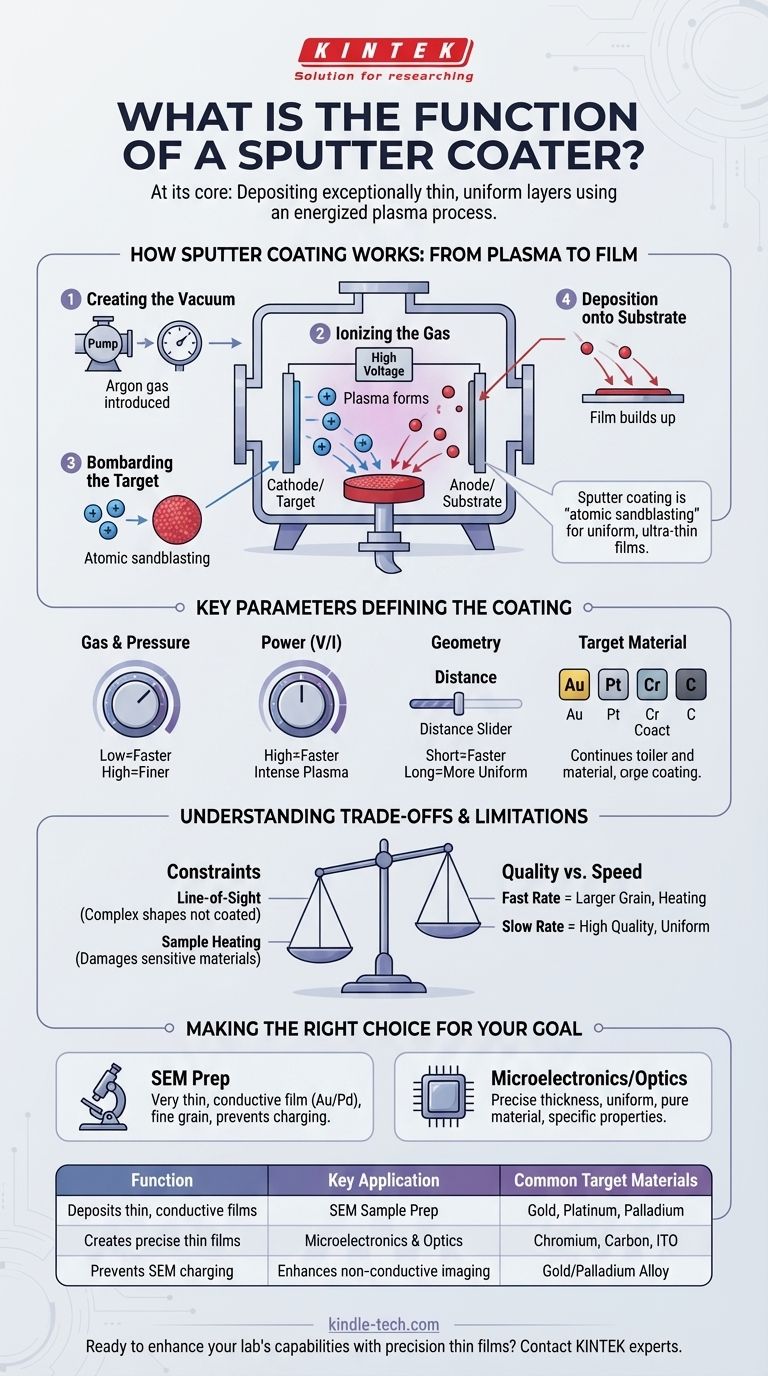

Come funziona il rivestimento a sputtering: dal plasma al film

Il processo avviene all'interno di una camera a vuoto e si basa su una sequenza di eventi fisici controllati per costruire il rivestimento atomo per atomo.

Creazione dell'ambiente di plasma

Innanzitutto, la camera del campione viene portata a bassa pressione, creando un vuoto. Viene quindi introdotto nella camera un gas inerte, più comunemente argon. Questo ambiente gassoso controllato a bassa pressione è essenziale per i passaggi successivi.

Ionizzazione del gas

Viene applicata un'alta tensione tra due elettrodi: il catodo (che è il materiale bersaglio che si desidera depositare, come oro o platino) e l'anodo (dove è posizionato il campione o il substrato). Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma—una miscela incandescente di ioni argon caricati positivamente e elettroni liberi.

Bombardamento del bersaglio

Gli ioni argon caricati positivamente vengono accelerati con forza dal campo elettrico e si schiantano contro il materiale bersaglio caricato negativamente. Questo bombardamento ionico energico agisce come una sabbiatrice microscopica, staccando singoli atomi o piccoli gruppi di atomi dalla superficie del bersaglio. Questo processo di espulsione è lo "sputtering" stesso.

Deposizione sul substrato

Gli atomi del bersaglio espulsi viaggiano in linea retta attraverso la camera a bassa pressione fino a quando non colpiscono una superficie. Quando atterrano sul campione, si condensano e si accumulano gradualmente per formare un film sottile e continuo. Il risultato è un rivestimento altamente uniforme che si adatta alla topografia superficiale del campione.

I parametri chiave che definiscono il tuo rivestimento

La qualità, lo spessore e la velocità di deposizione del film sputterato non sono casuali. Sono direttamente controllati da diversi parametri di processo chiave.

Il ruolo del gas e della pressione

La pressione del gas inerte all'interno della camera è fondamentale. Una pressione più elevata porta a più collisioni e a un percorso più lento e meno diretto per gli atomi sputterati, il che può comportare un film a grana più fine ma meno denso. Una pressione più bassa consente agli atomi di viaggiare in modo più diretto, aumentando spesso la velocità di deposizione.

L'impatto della potenza (tensione e corrente)

La quantità di potenza elettrica applicata al bersaglio influenza direttamente la velocità di deposizione. Una potenza maggiore (tensione o corrente più elevate) crea un plasma più intenso, portando a un bombardamento ionico più aggressivo e a un processo di rivestimento più rapido.

L'importanza della geometria

La distanza tra il bersaglio e il campione gioca un ruolo significativo. Una distanza minore generalmente aumenta la velocità di deposizione, ma può compromettere l'uniformità del rivestimento su un campione più grande.

La scelta del materiale del bersaglio

Il materiale del bersaglio stesso determina le proprietà del film finale. Oro, platino, cromo e carbonio sono scelte comuni, ognuna selezionata per proprietà specifiche come la conducibilità elettrica, la dimensione dei grani o la resistenza all'ossidazione.

Comprendere i compromessi e i limiti

Sebbene potente, il rivestimento a sputtering non è privo di vincoli. Comprendere questi compromessi è fondamentale per ottenere risultati affidabili e significativi.

È un processo di linea di vista

Gli atomi sputterati viaggiano in linee relativamente rette. Ciò significa che il processo è "a linea di vista" e non può rivestire efficacemente trincee profonde, sottosquadri o il retro di un oggetto complesso. Le aree non direttamente rivolte verso il bersaglio riceveranno poco o nessun rivestimento.

Potenziale di riscaldamento del campione

Il bombardamento di atomi sputterati e altre particelle energetiche dal plasma trasferisce energia al campione, facendolo riscaldare. Questo può essere un problema significativo per i materiali sensibili al calore, come i campioni biologici o i polimeri, alterandone potenzialmente la struttura.

Velocità di deposizione rispetto alla qualità

Spingere per una velocità di deposizione molto rapida aumentando la potenza può essere dannoso. Può portare a dimensioni dei grani più grandi nel film, che potrebbero oscurare i dettagli fini sul campione per l'imaging SEM. Può anche aumentare il riscaldamento del campione. Una deposizione più lenta e controllata spesso produce un film di qualità superiore e più uniforme.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione determina come dovresti affrontare il processo di rivestimento a sputtering.

- Se la tua attenzione principale è la preparazione di campioni SEM: Il tuo obiettivo è un rivestimento conduttivo molto sottile (ad esempio, 5-10 nm di oro/palladio) che prevenga la carica elettronica senza nascondere le caratteristiche superficiali del campione. Dai priorità a un film a grana fine rispetto alla velocità.

- Se la tua attenzione principale è la microelettronica o i film ottici: Il tuo obiettivo è un controllo preciso dello spessore del film, dell'uniformità e della purezza del materiale. Ciò richiede una calibrazione attenta di tutti i parametri—potenza, pressione e tempo—per creare un film con proprietà elettriche o ottiche specifiche.

Comprendendo i principi fondamentali del processo, acquisisci la capacità di controllare con precisione il risultato e di generare film sottili perfettamente adatti alle tue esigenze analitiche o di fabbricazione.

Tabella riassuntiva:

| Funzione | Applicazione chiave | Materiali bersaglio comuni |

|---|---|---|

| Deposita film conduttivi sottili e uniformi | Preparazione di campioni SEM | Oro, Platino, Palladio |

| Crea film sottili precisi | Fabbricazione di microelettronica e ottica | Cromo, Carbonio, ITO |

| Previene la carica del campione in SEM | Migliora l'imaging di campioni non conduttivi | Lega Oro/Palladio |

Pronto a migliorare le capacità del tuo laboratorio con film sottili di precisione? KINTEK è specializzata in rivestitori a sputtering di alta qualità e apparecchiature da laboratorio progettate per soddisfare le esigenze più esigenti dei laboratori di ricerca e industriali. Sia che tu stia preparando campioni per l'analisi SEM o fabbricando componenti microelettronici avanzati, le nostre soluzioni offrono l'uniformità, il controllo e l'affidabilità di cui hai bisogno. Contatta oggi i nostri esperti per trovare il rivestitore a sputtering perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio