In sintesi, la funzione della deposizione di film è quella di applicare strategicamente un rivestimento micro-sottile sulla superficie di un materiale per conferirgli nuove proprietà. Questo processo migliora un materiale di base, noto come substrato, rendendolo adatto per una specifica applicazione. Questi miglioramenti possono variare dalla protezione di un componente contro graffi e calore estremo alla modifica fondamentale della sua conduttività elettrica o del modo in cui interagisce con la luce.

Lo scopo principale della deposizione di film non è semplicemente rivestire un oggetto, ma ingegnerizzarne la superficie. Ci permette di combinare le proprietà di massa di un materiale (come la resistenza dell'acciaio) con le proprietà superficiali desiderate di un altro (come la resistenza all'usura di una ceramica), creando un materiale composito ottimizzato per un compito specifico.

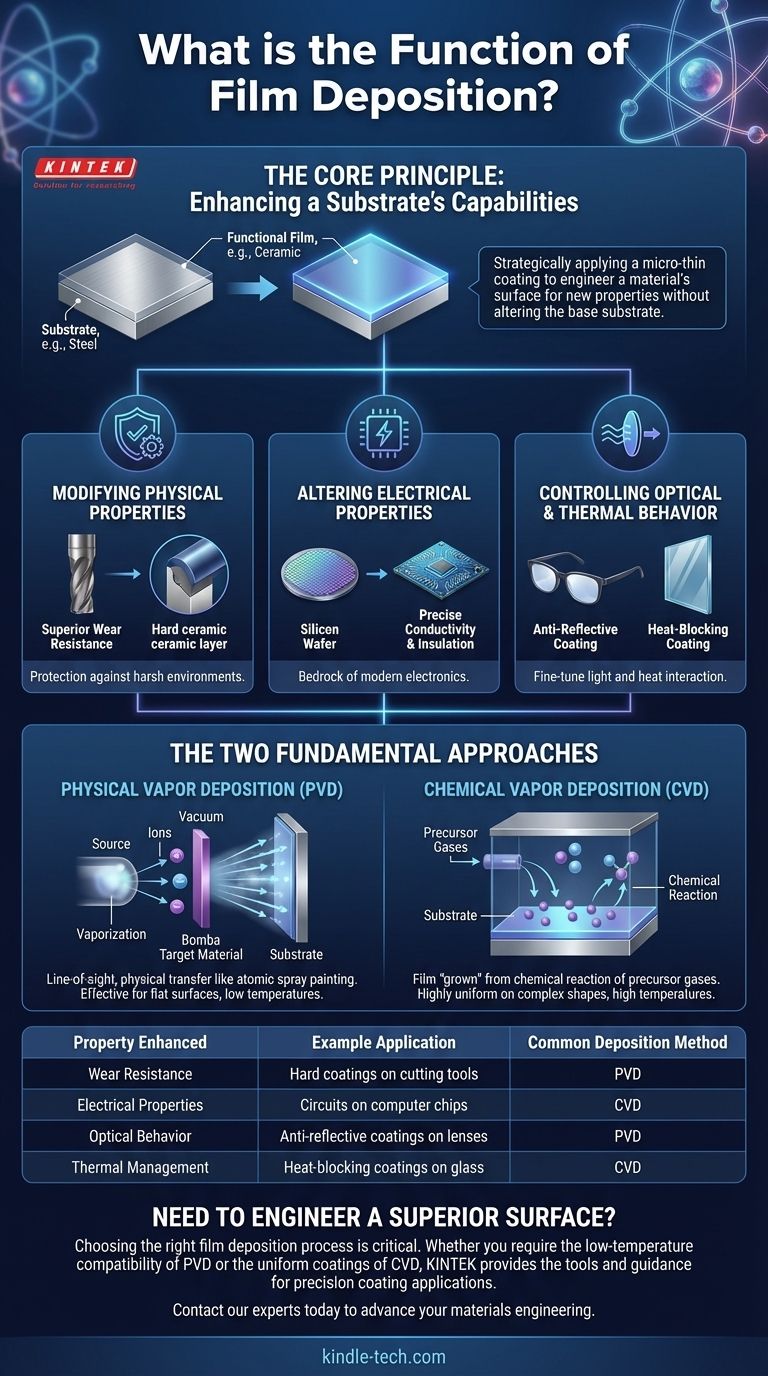

Il Principio Fondamentale: Migliorare le Capacità di un Substrato

La deposizione di film si basa su una semplice premessa: un materiale ideale per il suo scopo strutturale potrebbe mancare delle necessarie caratteristiche superficiali. La deposizione risolve questo problema aggiungendo uno strato sottile e funzionale senza alterare il substrato sottostante.

Modifica delle Proprietà Fisiche e Meccaniche

Molte applicazioni richiedono superfici in grado di resistere ad ambienti fisici difficili. Un film depositato può fornire questa protezione.

Ad esempio, un sottile strato di un composto ceramico duro può essere depositato su un utensile da taglio in metallo. Questo conferisce all'utensile una resistenza all'usura superiore e una vita operativa più lunga di quanto il solo metallo potrebbe fornire.

Alterazione delle Proprietà Elettriche

La deposizione di film è la base dell'industria elettronica moderna. Permette la creazione precisa di strati conduttivi, isolanti e semiconduttivi.

Depositando specifici film metallici o ossidi in schemi intricati, creiamo i circuiti microscopici che si trovano nei chip dei computer. Questo processo trasforma una piastra di silicio non conduttiva in un complesso dispositivo elettronico.

Controllo del Comportamento Ottico e Termico

L'interazione di un materiale con la luce e il calore può essere finemente sintonizzata utilizzando film depositati.

Un rivestimento antiriflesso sugli occhiali è un classico esempio. Questo film depositato è progettato per manipolare le onde luminose, riducendo l'abbagliamento. Allo stesso modo, i rivestimenti sui vetri architettonici possono bloccare la radiazione infrarossa, mantenendo gli edifici più freschi senza ridurre la luce visibile.

I Due Approcci Fondamentali

I processi di deposizione sono tipicamente classificati in base a come trasportano il materiale di rivestimento sulla superficie del substrato all'interno di una camera a vuoto. I due metodi principali sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

La PVD è un processo "a vista" che trasferisce fisicamente il materiale sul substrato. Pensatela come una forma altamente controllata di verniciatura a spruzzo a livello atomico.

Il materiale sorgente viene vaporizzato attraverso metodi come il riscaldamento o lo sputtering (bombardandolo con ioni). Questo vapore si sposta quindi attraverso il vuoto e si condensa sul substrato più freddo, formando il film.

Deposizione Chimica da Vapore (CVD)

La CVD è un processo chimico in cui il film viene "cresciuto" direttamente sul substrato da gas precursori. Questo è più analogo alla formazione della rugiada su una superficie fredda.

Uno o più gas precursori volatili vengono introdotti nella camera, che poi reagiscono o si decompongono sulla superficie del substrato per produrre il film solido desiderato.

Comprendere i Compromessi

Né PVD né CVD sono universalmente superiori; la scelta dipende interamente dall'applicazione, dal materiale del substrato e dalle proprietà del film desiderate. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Temperatura del Processo e Compatibilità del Substrato

I processi CVD spesso richiedono temperature molto elevate per avviare le reazioni chimiche necessarie. Ciò può danneggiare o deformare substrati sensibili al calore come plastiche o alcune leghe.

La PVD, al contrario, può generalmente essere eseguita a temperature molto più basse, rendendola compatibile con una gamma più ampia di materiali.

Uniformità e Copertura del Film

Poiché la CVD coinvolge un gas che riempie l'intera camera, eccelle nella produzione di rivestimenti altamente uniformi (conformi), anche su forme complesse con superfici interne e fessure.

La natura "a vista" della PVD significa che è più efficace su superfici più piatte. Può avere difficoltà a rivestire uniformemente geometrie intricate, portando a una copertura più sottile o inesistente nelle aree "ombreggiate".

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la resistenza all'usura o i rivestimenti ottici su forme relativamente semplici: la PVD è spesso la soluzione più diretta, economica e a bassa temperatura.

- Se il tuo obiettivo principale è creare un film altamente uniforme e puro all'interno di geometrie complesse: la capacità della CVD di "crescere" uno strato conforme la rende la scelta superiore, a condizione che il substrato possa sopportare il calore.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore come polimeri o componenti elettronici: un processo PVD a bassa temperatura è quasi sempre la strada necessaria.

In definitiva, la deposizione di film ci consente di creare materiali che sono più della somma delle loro parti, abilitando la tecnologia ad alte prestazioni che definisce il nostro mondo.

Tabella Riepilogativa:

| Proprietà Migliorata | Esempio di Applicazione | Metodo di Deposizione Comune |

|---|---|---|

| Resistenza all'Usura | Rivestimenti duri su utensili da taglio | PVD (Deposizione Fisica da Vapore) |

| Proprietà Elettriche | Circuiti su chip di computer | CVD (Deposizione Chimica da Vapore) |

| Comportamento Ottico | Rivestimenti antiriflesso su lenti | PVD (Deposizione Fisica da Vapore) |

| Gestione Termica | Rivestimenti termoisolanti su vetro | CVD (Deposizione Chimica da Vapore) |

Hai bisogno di progettare una superficie superiore?

La scelta del giusto processo di deposizione di film è fondamentale per ottenere le proprietà superficiali specifiche che la tua applicazione richiede. Che tu abbia bisogno della compatibilità a bassa temperatura della PVD per substrati sensibili o dei rivestimenti altamente uniformi della CVD per geometrie complesse, KINTEK ha l'esperienza e le attrezzature per supportare il tuo progetto.

In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, forniamo gli strumenti e la guida necessari per applicazioni di rivestimento di precisione. Lasciaci aiutarti a selezionare la soluzione di deposizione ideale per migliorare le prestazioni e la durabilità del tuo materiale.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può far progredire le tue capacità di ingegneria dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Cosa rende speciali i nanotubi? Scopri il materiale rivoluzionario che combina resistenza, conduttività e leggerezza

- L'alluminio può essere depositato tramite sputtering? Una guida ai film metallici di alta qualità

- Come possono essere utilizzati i film sottili come materiale di rivestimento? Migliorare le proprietà superficiali con l'ingegneria di precisione

- Quali sono le applicazioni dei target di sputtering? Usi chiave nell'elettronica, nei rivestimenti e nell'energia

- Qual è lo scopo della deposizione di film sottili? Migliorare le proprietà superficiali per prestazioni superiori

- Quali sono i metodi di rivestimento di film sottili? Scegli il giusto processo PVD o CVD per la tua applicazione

- Quali sono le applicazioni dei rivestimenti in oro? Usi critici nell'aerospaziale, nell'elettronica e nei sistemi di difesa

- Quali sono i vantaggi del substrato a film sottile? Migliora la funzionalità della superficie per prodotti superiori