"CVD coated" sta per Chemical Vapor Deposition (Deposizione Chimica da Vapore). Questo è un processo avanzato in cui un film sottile solido e ad alte prestazioni viene creato sulla superficie di un oggetto (il substrato) introducendo gas specifici in una camera riscaldata. Questi gas reagiscono e depositano materiale atomo per atomo, essenzialmente "facendo crescere" un nuovo strato sull'elemento originale.

Il termine "CVD coated" (rivestito in CVD) significa più di un semplice trattamento superficiale; descrive un materiale ingegnerizzato costruito a livello molecolare. È un metodo per migliorare fondamentalmente le proprietà di un materiale – come la durezza o la purezza – legando un nuovo strato superiore direttamente alla sua superficie.

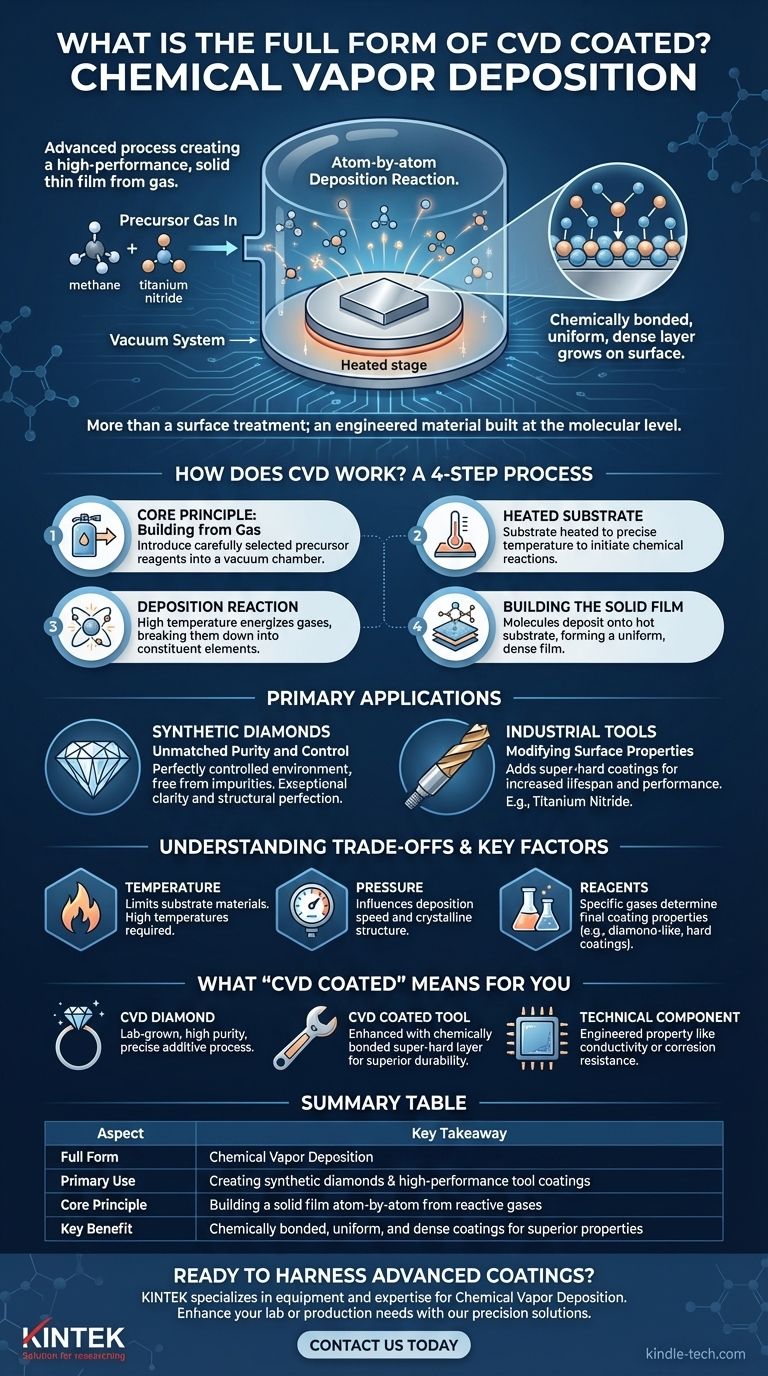

Come funziona la Deposizione Chimica da Vapore (CVD)?

Il processo CVD è un metodo altamente controllato di sintesi dei materiali. Può essere suddiviso in alcuni passaggi fondamentali, sia che venga utilizzato per creare un diamante sintetico o un rivestimento durevole per utensili.

Il Principio Fondamentale: Costruire dal Gas

Il processo inizia introducendo gas accuratamente selezionati, noti come reagenti precursori, in una camera a vuoto. Questi gas contengono gli elementi specifici che formeranno il rivestimento finale.

Il Substrato Riscaldato

All'interno della camera si trova l'oggetto da rivestire, denominato substrato. Questo substrato viene riscaldato a una temperatura precisa, che è fondamentale per avviare le reazioni chimiche necessarie.

La Reazione di Deposizione

L'alta temperatura sulla superficie del substrato energizza i gas precursori, facendoli reagire o decomporre. Questa reazione chimica scompone i gas nei loro elementi costituenti.

Costruire il Film Solido

Man mano che i gas si decompongono, il materiale solido desiderato viene depositato sul substrato caldo. Questo avviene molecola per molecola, costruendo un film sottile altamente uniforme, denso e resistente che è chimicamente legato alla superficie. Per i diamanti sintetici, un gas contenente carbonio deposita atomi di carbonio puro su un minuscolo "seme" di diamante.

L'Applicazione Principale: Creazione di Diamanti Sintetici

Sebbene il CVD abbia molti usi industriali, la sua applicazione più nota è la creazione di diamanti coltivati in laboratorio. Il processo consente un controllo eccezionale sul prodotto finale.

Purezza e Controllo Ineguagliabili

La camera a vuoto fornisce un ambiente perfettamente controllato, privo delle impurità presenti nei processi geologici naturali. Gestendo i gas, la temperatura e la pressione, i produttori possono "far crescere" diamanti con eccezionale chiarezza e perfezione strutturale.

Modifica delle Proprietà Superficiali

In altre industrie, il CVD non viene utilizzato per creare un intero oggetto ma per aggiungere una proprietà superficiale cruciale. Ad esempio, un rivestimento super-duro può essere applicato a un utensile da taglio, aumentandone drasticamente la durata e le prestazioni senza modificare il materiale principale dell'utensile.

Comprendere i Compromessi e i Fattori Chiave

La qualità e il successo di un rivestimento CVD non sono automatici. Il processo è un attento equilibrio di parametri scientifici che dettano il risultato.

L'Importanza della Temperatura

Il substrato deve essere in grado di sopportare le alte temperature richieste per la reazione, che possono variare da moderate a molto elevate. Ciò limita i tipi di materiali che possono essere efficacemente rivestiti utilizzando il CVD.

Il Ruolo della Pressione

Insieme alla temperatura, la pressione all'interno della camera è meticolosamente controllata. Ciò influenza la velocità di deposizione e la struttura cristallina finale del rivestimento.

La Scelta dei Reagenti

I gas specifici utilizzati determinano tutto. L'uso di un gas ricco di carbonio come il metano crea un film di diamante o di carbonio simile al diamante. L'uso di altri gas, come il nitruro di titanio, produce rivestimenti noti per l'estrema durezza e resistenza all'usura su utensili industriali.

Cosa significa "CVD Coated" per il tuo obiettivo

In definitiva, il significato di un rivestimento CVD dipende dal contesto. Il tuo punto di riferimento dovrebbe essere adattato all'applicazione specifica che stai incontrando.

- Se il tuo obiettivo principale è un diamante CVD: Si riferisce a un diamante coltivato in laboratorio creato attraverso un processo preciso e additivo, noto per produrre elevata purezza e qualità.

- Se il tuo obiettivo principale è un utensile rivestito in CVD: Ciò significa che un materiale di base è stato migliorato con uno strato chimicamente legato di un materiale super-duro per una durata e prestazioni superiori.

- Se il tuo obiettivo principale è un componente tecnico (es. in elettronica): Il rivestimento CVD fornisce una proprietà specifica e ingegnerizzata, come la conduttività elettrica o la resistenza alla corrosione, che il materiale sottostante non possiede.

Comprendere il CVD significa riconoscerlo come un segno di ingegneria avanzata dei materiali, dove una superficie viene fondamentalmente trasformata per uno scopo specifico e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Punto Chiave |

|---|---|

| Forma Completa | Deposizione Chimica da Vapore |

| Uso Primario | Creazione di diamanti sintetici e rivestimenti per utensili ad alte prestazioni |

| Principio Fondamentale | Costruire un film solido atomo per atomo da gas reattivi |

| Beneficio Chiave | Rivestimenti chimicamente legati, uniformi e densi per proprietà superiori |

Pronto a sfruttare la potenza dei rivestimenti avanzati per le tue esigenze di laboratorio o produzione?

KINTEK è specializzata nella fornitura di attrezzature e competenze per processi all'avanguardia come la Deposizione Chimica da Vapore. Sia che tu stia sviluppando nuovi materiali, migliorando la durata degli utensili o richiedendo componenti ad alta purezza, le nostre attrezzature da laboratorio e i nostri materiali di consumo sono progettati per precisione e prestazioni.

Contattaci oggi per discutere come le nostre soluzioni possono portare i benefici della tecnologia CVD alla tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili