Una pressa a piastre e telaio non ha una singola portata fissa. Al contrario, le sue prestazioni sono una variabile dinamica che diminuisce durante l'intero ciclo di filtrazione. La portata è massima all'inizio di un ciclo, quando la pressa è vuota e la resistenza è bassa, e scende quasi a zero alla fine, man mano che le camere si riempiono di panello solido e la resistenza diventa estremamente elevata.

Il concetto fondamentale è smettere di pensare a una singola "portata" e considerare invece le prestazioni di una pressa a piastre come un ciclo dinamico. La chiave per l'ottimizzazione non è massimizzare un singolo numero, ma comprendere e bilanciare le variabili che controllano l'intero processo, dal riempimento iniziale alla formazione finale del panello.

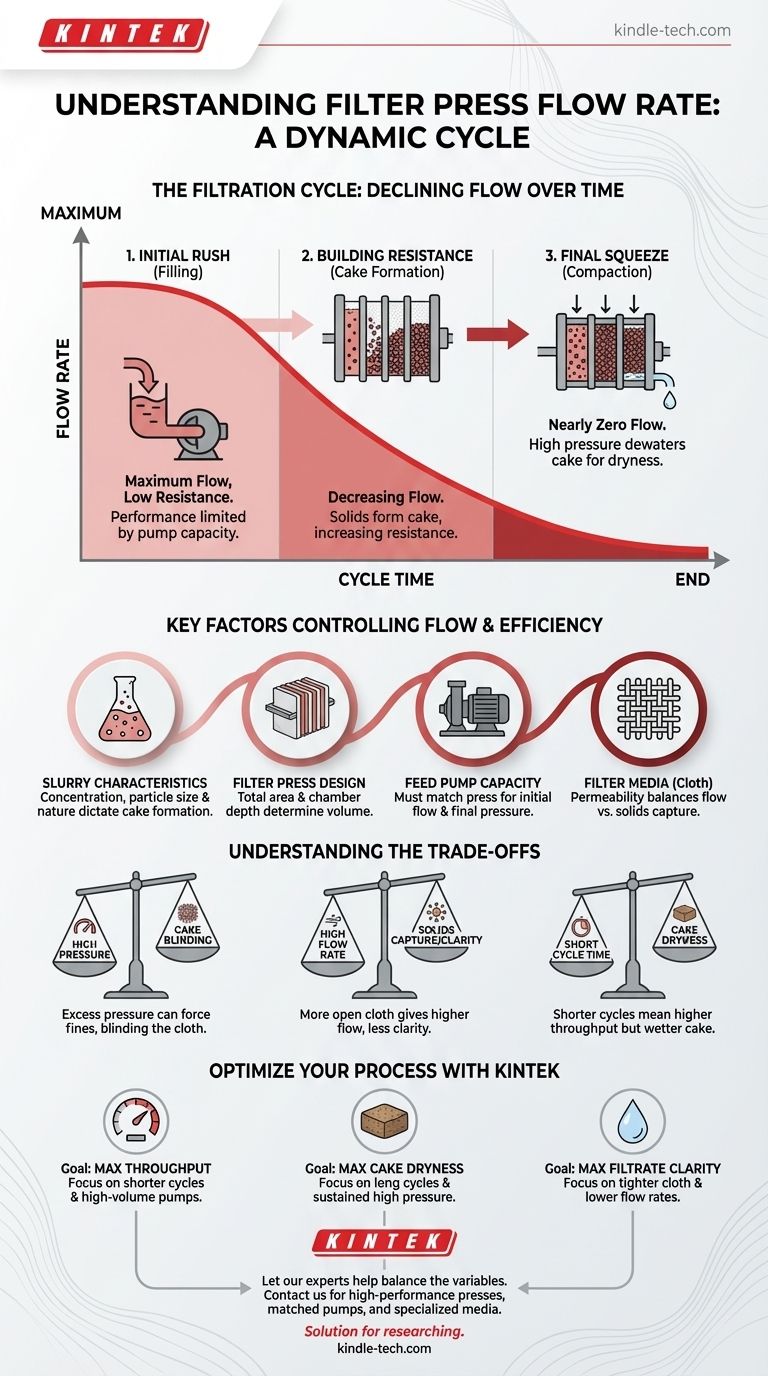

Il Ciclo di Filtrazione: Una Storia di Portata Decrescente

Il flusso del liquido (filtrato) che esce da una pressa non è costante. Segue una curva prevedibile direttamente correlata alla formazione del "panello" solido all'interno delle camere della pressa.

Fase 1: La Spinta Iniziale (Riempimento)

All'inizio del ciclo, la pompa di alimentazione spinge la sospensione nelle camere vuote. Con solo il telo filtrante a fornire resistenza, la portata del filtrato è al suo massimo. In questa fase, le prestazioni sono limitate principalmente dalla capacità della pompa di alimentazione.

Fase 2: Aumento della Resistenza (Formazione del Panello)

Man mano che i solidi iniziano a depositarsi sul telo filtrante, formano uno strato iniziale. Questo strato, il panello filtrante, diventa il mezzo filtrante principale. Man mano che il panello si addensa, la resistenza al flusso aumenta in modo significativo, causando una diminuzione costante della portata.

Fase 3: La Spinta Finale (Compattazione)

Alla fine, le camere si riempiono di panello solido. Il flusso del filtrato rallenta fino a diventare un gocciolamento e poi si arresta completamente. A questo punto, l'energia della pompa non serve più a muovere il liquido, ma viene invece applicata ad alta pressione per compattare e disidratare il panello, ottenendo la secchezza finale desiderata.

Fattori Chiave che Controllano Portata ed Efficienza

Diverse variabili interconnesse determinano la forma della curva di portata e l'efficienza complessiva di un ciclo.

Caratteristiche della Sospensione

Questo è il fattore più critico. La concentrazione dei solidi è fondamentale; una sospensione diluita avrà un periodo di portata elevata più lungo rispetto a una densa. Anche la dimensione, la forma e la natura delle particelle solide determinano la velocità con cui formano un panello denso e impermeabile.

Design della Pressa a Piastre e Telaio

L'area di filtrazione totale (determinata dalle dimensioni e dal numero delle piastre filtranti) è un moltiplicatore diretto delle prestazioni. Una pressa più grande offre più superficie, consentendo una portata totale maggiore, a parità di altri fattori. La profondità della camera determina il volume di panello che può essere formato.

Capacità della Pompa di Alimentazione

La pompa è il motore del sistema. La capacità della pompa di fornire sia un elevato flusso iniziale sia un'alta pressione finale è cruciale. La pompa deve essere abbinata alla pressa e alla sospensione per evitare problemi.

Mezzo Filtrante (Telo)

La permeabilità del telo filtrante agisce come guardiano. Una trama più "aperta" consente un flusso iniziale più elevato ma può far passare particelle molto fini. Una trama più "stretta" garantisce un filtrato più limpido fin dall'inizio, ma al costo di una portata iniziale inferiore.

Comprendere i Compromessi

Ottimizzare una pressa a piastre è sempre un esercizio di bilanciamento di obiettivi contrastanti. Una modifica apportata per migliorare una metrica spesso influisce su un'altra.

Alta Pressione vs. Occlusione del Panello

Utilizzare una pressione eccessivamente elevata all'inizio di un ciclo può sembrare un modo per forzare un'alta portata. Tuttavia, questo può spingere le particelle fini in profondità nel telo filtrante, "occludendolo" e creando uno strato di panello denso e a bassa permeabilità che limita gravemente il flusso per il resto del ciclo.

Portata vs. Cattura dei Solidi

Un telo filtrante altamente permeabile produrrà una portata iniziale molto elevata. Il compromesso è spesso la limpidezza del filtrato. Se l'obiettivo è catturare le particelle solide più fini, sono necessari un telo più stretto e una portata inferiore.

Tempo Ciclo vs. Secchezza del Panello

È possibile ottenere una produttività media elevata (galloni di sospensione lavorati all'ora) eseguendo cicli molto brevi. Tuttavia, ciò significa interrompere il processo prima che il panello sia completamente compattato, con conseguente panello molto più umido e pesante, più costoso da maneggiare e smaltire.

Fare la Scelta Giusta per il Tuo Obiettivo

La portata "ideale" è quella che risulta da un ciclo ottimizzato per la tua specifica priorità operativa.

- Se la tua priorità principale è la massima produttività (lavorare la maggior parte della sospensione): Ottimizza per tempi di ciclo più brevi, accettando un panello più umido, e assicurati che la tua pompa possa fornire un volume elevato.

- Se la tua priorità principale è la massima secchezza del panello: Ottimizza per un ciclo più lungo con una spinta ad alta pressione sostenuta alla fine; la portata iniziale è meno critica della fase finale di compattazione.

- Se la tua priorità principale è la limpidezza del filtrato: Seleziona un telo filtrante più stretto e considera l'uso di un pre-rivestimento (pre-coat); accetta che una portata inferiore sia il compromesso necessario per ottenere la purezza.

Comprendendo questi principi, puoi controllare strategicamente le variabili che forniscono i risultati precisi richiesti dalla tua operazione.

Tabella Riassuntiva:

| Fase del Ciclo | Portata | Azione Chiave |

|---|---|---|

| Riempimento Iniziale | Massima | La pompa riempie le camere vuote |

| Formazione del Panello | In Costante Diminuzione | I solidi si accumulano, aumentando la resistenza |

| Compattazione Finale | Quasi Zero | Alta pressione disidrata il panello |

Ottimizza il Tuo Processo di Filtrazione con KINTEK

Comprendere la natura dinamica della portata della tua pressa a piastre è il primo passo per massimizzare l'efficienza. Sia che la tua priorità sia la massima produttività, il panello più secco o il filtrato più limpido, le attrezzature e i materiali di consumo giusti sono fondamentali.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. Forniamo le presse a piastre ad alte prestazioni, le pompe abbinate e i teli filtranti specializzati di cui hai bisogno per controllare con precisione il tuo ciclo di filtrazione e raggiungere i tuoi obiettivi specifici.

Lascia che i nostri esperti ti aiutino a bilanciare le variabili per risultati ottimali. Contattaci oggi stesso per discutere la tua applicazione e scoprire la soluzione KINTEK per te.

Guida Visiva

Prodotti correlati

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Quali sono le cause più comuni di guasto dei sistemi idraulici? Prevenire tempi di inattività e riparazioni costose

- Cosa succede se un sistema idraulico perde? Previeni danni costosi e rischi per la sicurezza

- Qual è la causa numero uno di guasti nei sistemi idraulici? L'assassino silenzioso delle tue attrezzature

- Quali sono alcuni dei problemi legati all'energia idraulica? Gestire perdite, contaminazione e inefficienza

- Qual è la manutenzione preventiva dei sistemi idraulici? Estendere la vita delle apparecchiature e massimizzare i tempi di attività