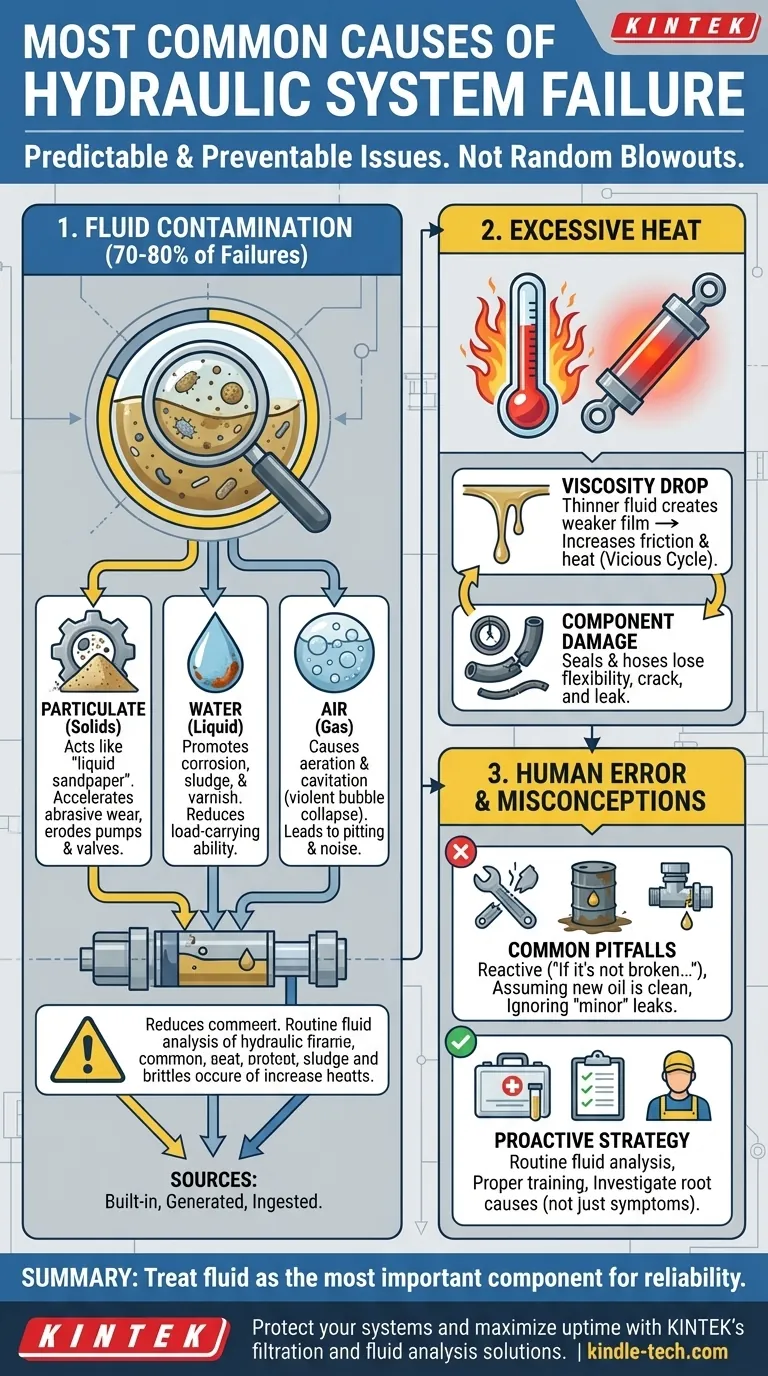

Per dirla chiaramente, la stragrande maggioranza dei guasti dei sistemi idraulici non è causata da drammatici cedimenti dei componenti, ma da tre problemi persistenti e prevenibili. La causa più dominante, in modo significativo, è la contaminazione del fluido, seguita dai problemi derivanti dal calore eccessivo e, infine, dall'errore umano nell'operazione e nella manutenzione.

Il punto chiave è che i guasti idraulici sono raramente improvvisi o casuali. Sono il risultato prevedibile della negligenza di tre pilastri della salute del sistema: pulizia del fluido, controllo della temperatura e procedure corrette. Padroneggiare questi aspetti è la chiave per passare da riparazioni reattive a un'affidabilità proattiva.

Il Colpevole Dominante: La Contaminazione

La contaminazione è responsabile di circa il 70-80% di tutti i guasti dei sistemi idraulici. È il nemico numero uno dell'affidabilità del sistema e deve essere l'obiettivo principale di qualsiasi strategia di manutenzione.

Come la Contaminazione Entra in un Sistema

I contaminanti non sono solo sporco esterno. Possono essere incorporati durante il processo di produzione, generati internamente dall'usura dei componenti o introdotti dall'ambiente circostante attraverso guarnizioni o sfiati usurati.

L'Impatto della Contaminazione Particellare

Le particelle solide, come sporco, sabbia e scaglie metalliche, agiscono come carta vetrata liquida all'interno del sistema. Accelerano l'usura abrasiva, erodendo le tolleranze strette all'interno di pompe, motori e valvole, portando a perdite interne, perdita di efficienza e infine grippaggio.

La Minaccia Silenziosa della Contaminazione da Acqua

L'acqua non si comprime e ha scarse proprietà lubrificanti. La sua presenza favorisce la corrosione, riduce la capacità del fluido di sostenere carichi e può portare alla formazione di morchie e vernici che intasano i percorsi del sistema.

Il Problema della Contaminazione da Aria

L'aria può esistere come bolle disciolte (aerazione) o sacche di vapore (cavitazione). Entrambe sono distruttive, causando una risposta spugnosa degli attuatori, funzionamento rumoroso, degradazione del fluido tramite ossidazione e gravi danni da pitting ai componenti quando le bolle di vapore collassano violentemente.

Il Killer Silenzioso: Calore Eccessivo

Dopo la contaminazione, la temperatura operativa eccessiva è la seconda causa più comune di guasto. Il calore attacca il fluido idraulico stesso, insieme alle guarnizioni e ai tubi che lo contengono.

Cosa Causa il Surriscaldamento?

Il calore è un sottoprodotto dell'inefficienza. Ogni volta che la pressione diminuisce senza eseguire un lavoro utile (come il flusso attraverso una valvola di massima pressione o una linea sottodimensionata), l'energia persa viene convertita direttamente in calore. Una progettazione inadeguata del sistema e scambiatori di calore ostruiti sono cause comuni alla radice.

Il Circolo Vizioso di Calore e Viscosità

La viscosità del fluido idraulico (il suo spessore) diminuisce all'aumentare della temperatura. Un fluido più sottile fornisce una pellicola lubrificante più debole, che aumenta il contatto metallo-metallo e l'attrito. Questo attrito, a sua volta, genera ancora più calore, creando un ciclo di feedback distruttivo.

Come il Calore Degrada Guarnizioni e Tubi

Le alte temperature fanno sì che le guarnizioni e i tubi perdano la loro flessibilità, diventando duri e fragili. Ciò porta a crepe e all'incapacità di sigillare correttamente, causando perdite sia interne che esterne che possono svuotare un sistema o introdurre più contaminanti.

Comprendere i Compromessi e i Falsi Miti

Una manutenzione idraulica efficace richiede di andare oltre le ipotesi comuni ma errate. Comprendere queste insidie è fondamentale per costruire un sistema veramente affidabile.

La Mentalità del "Se non è rotto, non aggiustarlo"

Questo approccio reattivo è la strategia di manutenzione più costosa. Aspettare che un componente si guasti ignora la causa principale sottostante—come la contaminazione—che distruggerà semplicemente anche il pezzo di ricambio, portando a tempi di inattività ricorrenti.

Il Falso Mito dell'Olio Nuovo "Pulito"

Non dare mai per scontato che l'olio nuovo proveniente da un fusto sia abbastanza pulito per il tuo sistema. Spesso contiene livelli di particolato molto più alti di quelli accettabili per i moderni sistemi idraulici ad alta pressione. Tutto il fluido nuovo dovrebbe essere filtrato prima di essere aggiunto a un sistema.

Trascurare le Piccole Perdite

Una piccola perdita gocciolante non è un problema minore; è un segnale di avvertimento importante. Indica che una guarnizione si è rotta, e proprio come il fluido può uscire, sporco e umidità possono entrare, compromettendo direttamente l'intero sistema.

Una Strategia Proattiva per l'Affidabilità del Sistema

Il tuo obiettivo dovrebbe essere quello di controllare le condizioni che portano al guasto, non solo di reagire ai guasti stessi. L'approccio seguente ti aiuterà a dare priorità alle tue azioni in base al tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare l'uptime: Implementa un programma di analisi di routine del fluido per identificare contaminazione e degradazione del fluido prima che causino danni.

- Se il tuo obiettivo principale è ridurre i costi a lungo termine: Investi in una formazione adeguata per tecnici e operatori sulle procedure di manipolazione pulita e sul corretto funzionamento del sistema.

- Se stai diagnosticando un guasto ricorrente: Guarda oltre il pezzo rotto e indaga sulle condizioni del fluido e sulla temperatura operativa del sistema per trovare la vera causa principale.

In definitiva, ottenere l'affidabilità del sistema idraulico deriva dal trattare il fluido come il componente più importante dell'intero sistema.

Tabella Riassuntiva:

| Causa Comune | Contributo Stimato ai Guasti | Impatto Principale |

|---|---|---|

| Contaminazione del Fluido | 70-80% | Usura abrasiva accelerata, corrosione, danni ai componenti |

| Calore Eccessivo | Causa secondaria significativa | Degradazione del fluido, guasto delle guarnizioni, rottura della viscosità |

| Errore Umano | Contribuisce a entrambe le cause sopra | Manutenzione impropria, ignorare i segnali di avvertimento |

Proteggi i tuoi sistemi idraulici e massimizza l'uptime con KINTEK.

I guasti idraulici sono prevedibili e prevenibili. KINTEK è specializzata nelle attrezzature di laboratorio e nei materiali di consumo che mantengono le tue operazioni fluide, inclusi sistemi di filtrazione e strumenti di analisi dei fluidi cruciali per la manutenzione idraulica proattiva.

Lascia che ti aiutiamo a implementare una strategia focalizzata sull'affidabilità. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio o industriali e scoprire come le nostre soluzioni possono ridurre i tempi di inattività e i costi a lungo termine per la tua attività.

Guida Visiva

Prodotti correlati

- Pressa manuale a caldo

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

Domande frequenti

- Cos'è la tecnica del pellet di KBr? Padroneggia l'analisi FTIR di campioni solidi con pellet trasparenti

- Perché la pressa è importante nell'industria metallurgica? La chiave per la produzione ad alto volume

- Perché viene utilizzata una pressa idraulica da laboratorio per la pressatura a freddo dei compositi SiCp/2009Al? Migliorare la qualità del corpo verde

- Come si prepara un campione per la spettroscopia di fluorescenza? Una guida passo-passo per risultati accurati

- Qual è la pressione per la pressa per pellet? Ottenere una compattazione perfetta del pellet ogni volta

- Quale pressa è adatta per lavori pesanti? Scegli la pressa giusta per compiti industriali impegnativi

- Quali sono le specifiche dell'XRF? Una guida all'analisi elementare dal Mg all'U

- Qual è la manutenzione di una pressa idraulica? Garantire la sicurezza e prevenire tempi di inattività costosi