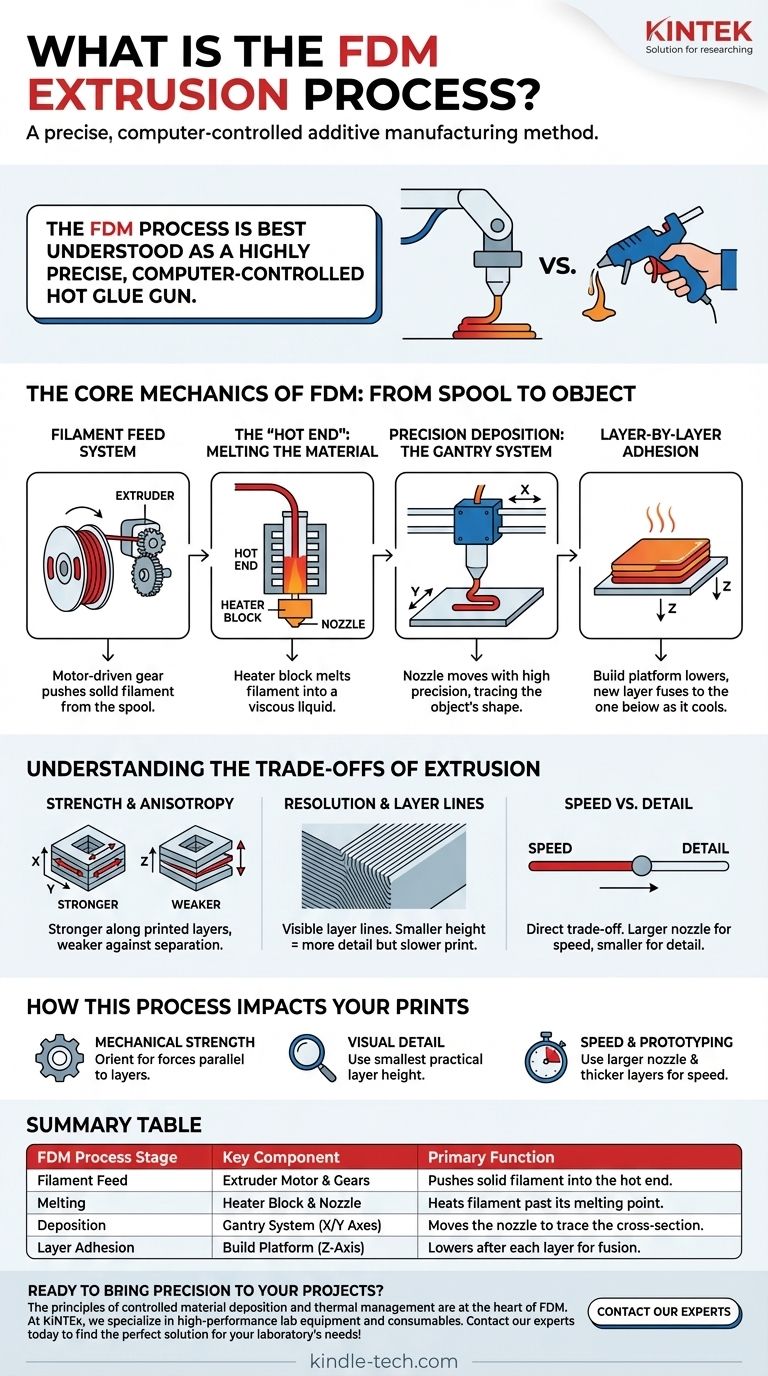

Nella sua essenza, la modellazione a deposizione fusa (FDM) è un processo di produzione additiva che costruisce oggetti tridimensionali depositando selettivamente materiale fuso lungo un percorso predeterminato, strato dopo strato. Un filamento termoplastico viene alimentato da una bobina a un estrusore riscaldato, che fonde il materiale e lo forza attraverso un piccolo ugello mentre traccia la sezione trasversale dell'oggetto. Una volta completato uno strato, la piattaforma di costruzione si abbassa per iniziare lo strato successivo, fondendolo con quello sottostante.

Il processo FDM è meglio compreso come una pistola per colla a caldo altamente precisa e controllata da computer. Afferrare questa semplice analogia è la chiave per capire come vengono costruite le parti, cosa conferisce loro resistenza e cosa causa i comuni fallimenti di stampa.

La meccanica fondamentale dell'FDM: dalla bobina all'oggetto

Per comprendere veramente l'FDM, dobbiamo scomporre il processo nelle sue quattro fasi distinte, che avvengono continuamente durante una stampa.

Il sistema di alimentazione del filamento

Il processo inizia con una bobina di filo di plastica solida, chiamato filamento. Un sistema di ingranaggi azionato da un motore, noto come estrusore, afferra questo filamento e lo spinge dalla bobina verso l'elemento riscaldante. La velocità e l'affidabilità di questo sistema di alimentazione sono fondamentali per un flusso di materiale costante.

L'"Hot End": fusione del materiale

Il filamento viene alimentato nell'"hot end" (estremità calda), che è costituito da un blocco riscaldante e da un ugello. Il blocco riscaldante aumenta la temperatura del materiale oltre il suo punto di fusione, trasformando il filamento solido in un liquido viscoso e fuso pronto per la deposizione.

Deposizione di precisione: il sistema a portale

La plastica fusa viene quindi forzata fuori dall'ugello su una piattaforma di costruzione. L'ugello è montato su un sistema a portale che ne controlla il movimento con elevata precisione lungo gli assi X e Y (orizzontali). Questo movimento traccia la forma esatta di un singolo strato.

Adesione strato per strato

Una volta completato uno strato, la piattaforma di costruzione si abbassa lungo l'asse Z di un incremento minuscolo e specifico (l'altezza dello strato). L'estremità calda inizia quindi a depositare lo strato successivo. Il calore della plastica appena estrusa scioglie leggermente la superficie dello strato sottostante, facendo sì che i due strati si fondano insieme mentre si raffreddano, formando un legame solido. Questo processo si ripete centinaia o migliaia di volte per creare l'oggetto finale.

Comprendere i compromessi dell'estrusione

La natura strato per strato dell'FDM è sia la sua più grande forza sia la fonte delle sue principali limitazioni. Comprendere questi compromessi è essenziale per una progettazione e un'ingegneria di successo.

Resistenza e anisotropia

Poiché le parti sono costruite con strati fusi, sono anisotrope. Ciò significa che le loro proprietà meccaniche non sono le stesse in tutte le direzioni. Le parti FDM sono significativamente più resistenti alle forze applicate lungo gli strati stampati (assi X/Y) rispetto alle forze che cercano di separare gli strati (asse Z).

Risoluzione e linee di strato

Il processo crea intrinsecamente linee di strato visibili sulla superficie della parte. La risoluzione finale e la levigatezza sono determinate dal diametro dell'ugello e dall'altezza dello strato scelta. Un'altezza dello strato inferiore produce una parte più dettagliata, ma aumenta drasticamente il tempo di stampa.

Velocità contro dettaglio

Esiste un compromesso diretto tra velocità di stampa e qualità visiva. L'utilizzo di un ugello più grande e di strati più spessi consente una deposizione di materiale molto rapida, ideale per la prototipazione rapida. Ottenere dettagli fini, tuttavia, richiede un ugello più piccolo e strati più sottili, che è un processo molto più lento.

In che modo questo processo influisce sulle tue stampe

Comprendere i fondamenti dell'estrusione ti consente di fare scelte deliberate per soddisfare gli obiettivi del tuo progetto.

- Se la tua attenzione principale è la resistenza meccanica: Orienta il modello in modo che le forze critiche siano applicate parallelamente alle linee di strato, non in una direzione che potrebbe separare gli strati.

- Se la tua attenzione principale è il dettaglio visivo: Utilizza l'altezza dello strato più piccola possibile e assicurati che il sistema di movimento della tua stampante sia ben calibrato per produrre superfici pulite e uniformi.

- Se la tua attenzione principale è la velocità e la prototipazione rapida: Utilizza un ugello più grande e altezze di strato maggiori per produrre parti funzionali rapidamente, accettando che la finitura superficiale sarà più ruvida.

Comprendendo come l'FDM impila questi semplici strati fusi, ottieni il controllo completo sulla qualità, sulla resistenza e sulla velocità delle tue creazioni stampate in 3D.

Tabella riassuntiva:

| Fase del processo FDM | Componente chiave | Funzione principale |

|---|---|---|

| Alimentazione del filamento | Motore e ingranaggi dell'estrusore | Spinge il filamento solido dalla bobina all'estremità calda. |

| Fusione | Blocco riscaldante e ugello | Riscalda il filamento oltre il suo punto di fusione per la deposizione. |

| Deposizione | Sistema a portale (assi X/Y) | Sposta l'ugello per tracciare la sezione trasversale dell'oggetto. |

| Adesione dello strato | Piattaforma di costruzione (asse Z) | Si abbassa dopo ogni strato, fondendo il nuovo materiale con lo strato sottostante. |

Pronto a portare precisione e affidabilità nei tuoi progetti di produzione additiva o di prototipazione? I principi della deposizione controllata del materiale e della gestione termica sono al centro dell'FDM e di molti processi di laboratorio. In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni che offrono l'accuratezza e la coerenza richieste dal tuo lavoro.

Contatta oggi i nostri esperti per trovare la soluzione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Domande frequenti

- Quali sono i 3 fattori più importanti nel trattamento termico dei materiali? Controllo della temperatura, del tempo e della velocità di raffreddamento

- Qual è il vantaggio della sputtering (deposizione fisica da vapore) rispetto all'evaporazione? Qualità superiore del film per applicazioni esigenti

- Quale strumento può rompere un diamante? Comprendere la scienza e le tecniche

- Come funziona un forno di essiccazione sotto vuoto nella fase finale di preparazione dei catalizzatori SnO2/MoS2? Garantire la purezza strutturale

- Cos'è l'acciaio inossidabile brasato? Una guida per un'unione metallica forte e pulita

- Quali sono i problemi con lo sputtering a magnetron? Sfide chiave e come superarle

- Quanto costa un impianto di produzione di biochar? Da 100.000 a oltre 10 milioni di dollari per il tuo progetto

- Perché il controllo dell'evaporazione dell'umidità è fondamentale nel ciclo Cu-Cl? Ottimizzare la qualità e la reattività delle particelle