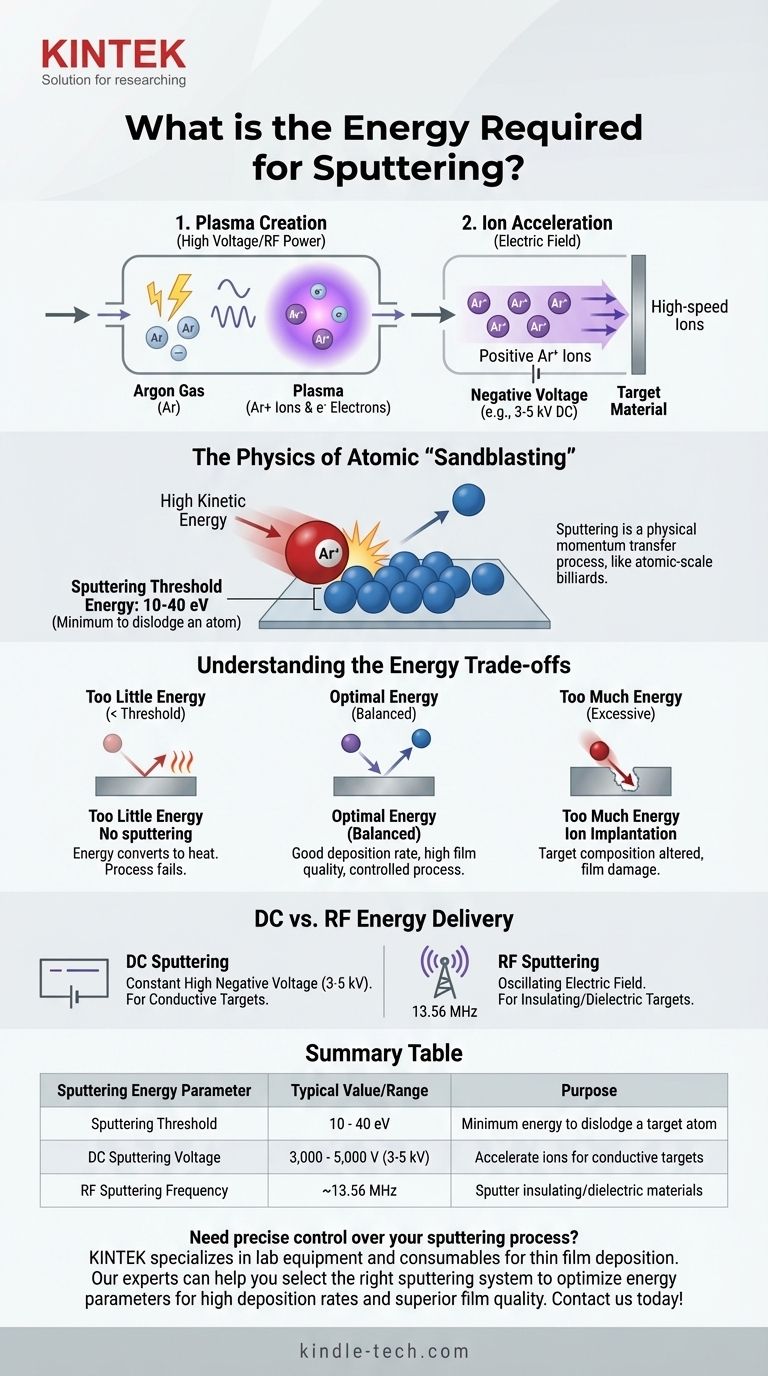

Per avviare lo sputtering, l'energia cinetica degli ioni bombardanti deve essere significativamente più alta delle normali energie termiche. Sebbene l'energia fondamentale necessaria per dislocare un singolo atomo sia tipicamente di 10-40 elettronvolt (eV), il sistema complessivo richiede input molto più elevati per creare e accelerare questi ioni, come tensioni CC di 3-5 kilovolt (kV) o radiofrequenze (RF) intorno ai 14 MHz.

L'"energia" per lo sputtering non è un valore singolo, ma un processo in due parti. In primo luogo, l'alta tensione o la potenza RF vengono utilizzate per creare un plasma da un gas come l'Argon. Quindi, un campo elettrico accelera gli ioni da questo plasma, conferendo loro l'elevata energia cinetica necessaria per espellere fisicamente gli atomi da un materiale bersaglio.

La fisica della "sabbiatura" atomica

Lo sputtering è fondamentalmente un processo fisico di trasferimento di quantità di moto, spesso paragonato a una partita di biliardo su scala atomica. L'obiettivo è dare a un ione energia cinetica sufficiente per staccare gli atomi da un materiale solido, noto come "bersaglio".

La soglia di sputtering

Affinché lo sputtering avvenga, lo ione in arrivo deve avere energia sufficiente per superare le forze che legano insieme gli atomi del bersaglio. Questa energia minima è chiamata energia di soglia di sputtering.

Questa soglia è tipicamente nell'intervallo da 10 a 40 eV, a seconda dello ione e del materiale bersaglio. Al di sotto di questa energia, lo ione rimbalzerà semplicemente o trasferirà la sua energia sotto forma di calore.

Creazione e accelerazione degli ioni

Non è possibile iniettare semplicemente ioni da 40 eV in una camera. Invece, è necessario crearli in situ da un gas inerte, più comunemente Argon (Ar).

Viene applicata un'alta tensione (nello sputtering CC) o un forte campo a radiofrequenza (nello sputtering RF). Questa energia strappa gli elettroni dagli atomi di Argon, creando un gas ionizzato incandescente chiamato plasma, che è una miscela di ioni Argon positivi (Ar+) ed elettroni liberi.

Il ruolo dell'alta tensione

Una volta formato il plasma, viene applicata una forte tensione negativa al materiale bersaglio. Nello sputtering CC, questa è tipicamente di 3.000-5.000 volt (3-5 kV).

Poiché gli opposti si attraggono, gli ioni Argon positivi nel plasma vengono accelerati con forza attraverso questo campo elettrico e si scontrano con il bersaglio caricato negativamente. È così che acquisiscono l'energia cinetica – che supera di gran lunga la soglia di sputtering di base – necessaria per espellere efficientemente gli atomi del bersaglio.

Comprendere i compromessi energetici

La quantità di energia utilizzata non è arbitraria; è un parametro di processo critico che influisce direttamente sul risultato. La scelta del giusto livello di energia implica il bilanciamento di fattori contrastanti.

Conseguenza di un'energia troppo bassa

Se l'energia degli ioni bombardanti è inferiore alla soglia di sputtering, non si verificherà sputtering. Il processo fallirà e l'energia contribuirà solo a riscaldare il bersaglio. Anche leggermente al di sopra della soglia, il tasso di sputtering (la quantità di materiale rimossa nel tempo) sarà impraticabilmente lento.

Conseguenza di un'energia troppo alta

Energie ioniche eccessivamente elevate possono essere controproducenti. Invece di espellere in modo pulito un atomo bersaglio, uno ione ad altissima energia può essere incorporato o impiantato in profondità all'interno del materiale bersaglio.

Questa "impiantazione ionica" seppellisce efficacemente la particella bombardante, non riuscendo a spruzzare materiale e alterando invece la composizione del bersaglio stesso. Può anche causare danni alla struttura cristallina del film in crescita sul substrato.

Erogazione di energia CC vs. RF

Il metodo di erogazione dell'energia dipende dalle proprietà elettriche del materiale bersaglio.

- Sputtering CC (Corrente Continua): Utilizza una tensione negativa costante e alta. Questo è semplice ed efficace ma funziona solo per bersagli elettricamente conduttivi.

- Sputtering RF (Radio Frequenza): Utilizza un campo elettrico oscillante (es. 13,56 MHz). Questo è essenziale per bersagli isolanti o dielettrici, poiché impedisce un accumulo di carica positiva sulla superficie del bersaglio che altrimenti respingerebbe gli ioni bombardanti.

Applicare questo al tuo obiettivo

La scelta dei parametri energetici dovrebbe essere direttamente legata al film specifico che si sta cercando di creare.

- Se il tuo obiettivo principale è un'elevata velocità di deposizione: Utilizza energie e correnti ioniche più elevate per massimizzare la resa di sputtering, ma rimani al di sotto del punto di significativa impiantazione ionica.

- Se il tuo obiettivo principale è la qualità e la densità del film: Un livello di energia moderato è spesso ottimale, poiché fornisce buone velocità di sputtering senza causare danni eccessivi o incorporazione di gas nel film in crescita.

- Se stai spruzzando un isolante elettrico (come SiO₂): Devi utilizzare una sorgente di alimentazione RF, poiché una tensione CC non sarà efficace.

In definitiva, il controllo dell'energia di sputtering consiste nel gestire con precisione la quantità di moto degli ioni per costruire il materiale desiderato, un atomo alla volta.

Tabella riassuntiva:

| Parametro energetico di sputtering | Valore/Intervallo tipico | Scopo |

|---|---|---|

| Soglia di sputtering | 10 - 40 eV | Energia minima per dislocare un atomo bersaglio |

| Tensione di sputtering CC | 3.000 - 5.000 V (3-5 kV) | Accelerare gli ioni per bersagli conduttivi |

| Frequenza di sputtering RF | ~13.56 MHz | Sputtering di materiali isolanti/dielettrici |

Hai bisogno di un controllo preciso sul tuo processo di sputtering? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione di film sottili. I nostri esperti possono aiutarti a selezionare il sistema di sputtering giusto per ottimizzare i parametri energetici per elevate velocità di deposizione e una qualità superiore del film. Contattaci oggi per discutere le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è l'effetto della densità sulla sinterizzazione? Ottenere qualità superiore e precisione dimensionale

- In che modo un dispositivo di agitazione meccanica contribuisce all'uniformità dei rivestimenti di ossido drogato? Migliora la qualità del catalizzatore PEO

- Quali sono le applicazioni della deposizione a sputtering con fascio ionico? Ottieni una qualità di film sottile ineguagliabile per applicazioni esigenti

- Quale temperatura dovrebbe avere la brasatura? Domina la chiave per giunti forti e affidabili

- Cos'è la pellicola ceramica a sputtering? Una soluzione high-tech per un superiore rifiuto del calore e chiarezza

- Cos'è la sinterizzazione delle polveri metalliche e ceramiche? La chiave per creare componenti densi e ad alte prestazioni

- Quali sono gli svantaggi di una pressa a filtro? Principali limitazioni nella disidratazione e nel funzionamento

- In che modo un sistema di riscaldamento a controllo di temperatura ad alta precisione facilita lo studio della corrosione dell'acciaio inossidabile?