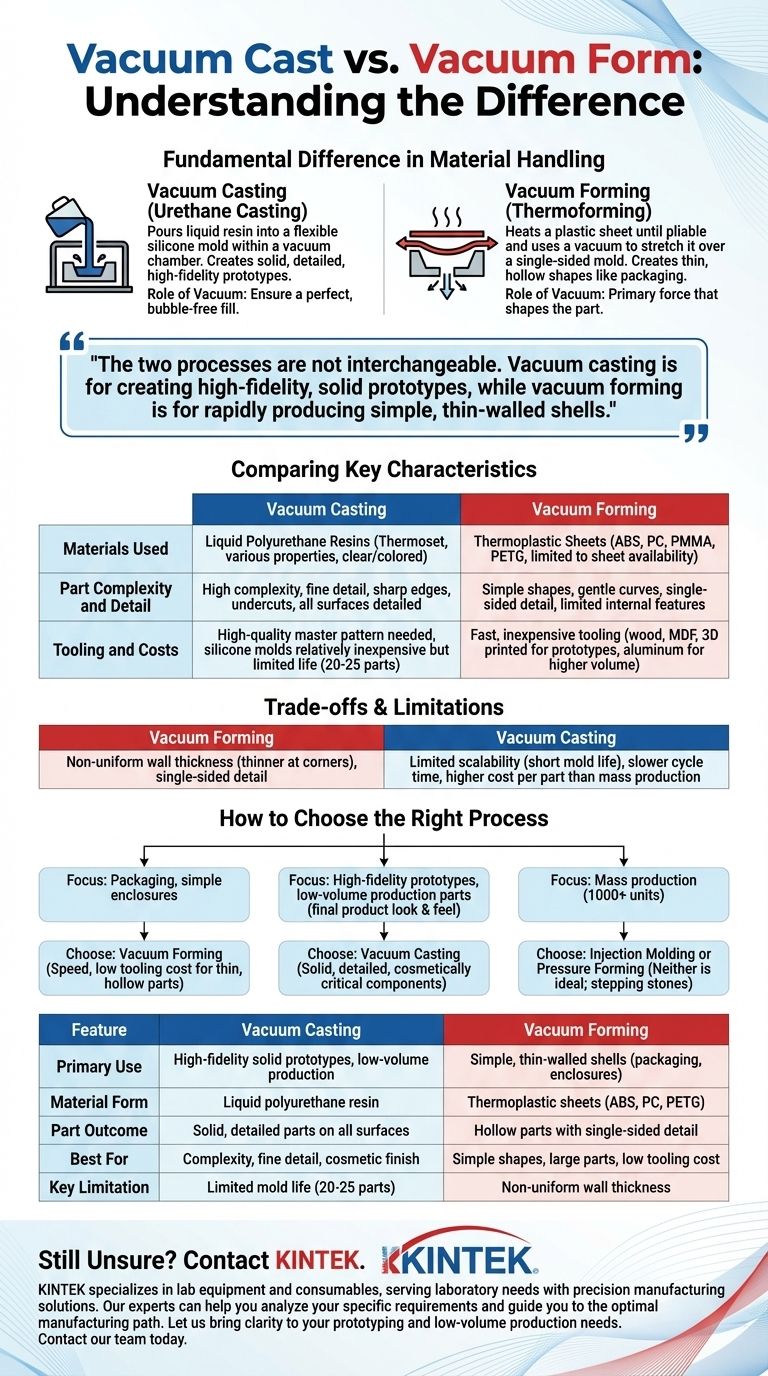

A un livello fondamentale, la differenza sta nel modo in cui il materiale viene gestito. La fusione sottovuoto prevede la colata di una resina liquida in uno stampo flessibile all'interno di una camera a vuoto per creare parti solide e dettagliate. Al contrario, la termoformatura sottovuoto riscalda un foglio di plastica fino a renderlo malleabile e utilizza il vuoto per allungarlo su uno stampo a una faccia, creando forme sottili e cave.

I due processi non sono intercambiabili e servono a scopi completamente diversi. La fusione sottovuoto serve per creare prototipi solidi ad alta fedeltà che imitano le parti stampate a iniezione, mentre la termoformatura sottovuoto serve per produrre rapidamente gusci semplici e a parete sottile come imballaggi o contenitori.

Il processo: come funziona ogni metodo

Per scegliere il metodo giusto, devi prima comprendere il flusso di lavoro distinto di ciascuno. Sebbene entrambi utilizzino la parola "vuoto", il suo ruolo è completamente diverso in ogni processo.

Termoformatura sottovuoto (Vacuum Forming)

Nella termoformatura sottovuoto, il vuoto è la forza primaria che modella la parte.

Il processo prevede il bloccaggio di un foglio di materiale termoplastico in un telaio, il riscaldamento a una temperatura malleabile e quindi il drappeggio su uno stampo. Viene quindi attivato un vuoto, che aspira l'aria tra il foglio e lo stampo, costringendo la plastica a conformarsi strettamente alla superficie dello stampo.

Fusione sottovuoto (Urethane Casting)

Nella fusione sottovuoto, il ruolo del vuoto è quello di garantire un riempimento perfetto e senza bolle.

Questo processo inizia con un modello master di alta qualità, spesso stampato in 3D o lavorato a CNC. Viene creato uno stampo in silicone a due parti attorno a questo modello. Una volta polimerizzato, il master viene rimosso, lasciando una cavità dettagliata. Resine poliuretaniche bicomponenti vengono quindi miscelate e versate in questo stampo in silicone all'interno di una camera a vuoto, che rimuove tutta l'aria per prevenire bolle e garantire che la resina riempia ogni minimo dettaglio.

Confronto delle caratteristiche chiave

Le differenze nel processo portano a risultati molto diversi in termini di materiali, complessità e costi.

Materiali utilizzati

La termoformatura sottovuoto utilizza esclusivamente fogli termoplastici. I materiali comuni includono ABS, policarbonato (PC), acrilico (PMMA) e PETG. La scelta del materiale è limitata a ciò che è disponibile in forma di foglio.

La fusione sottovuoto utilizza resine poliuretaniche termoindurenti. Questi sono sistemi liquidi bicomponenti che possono essere formulati per avere una vasta gamma di proprietà, da rigide e resistenti a morbide e simili alla gomma. Possono essere facilmente colorate o prodotte con una finitura trasparente e limpida.

Complessità e dettaglio della parte

La termoformatura sottovuoto è la migliore per forme semplici con curve delicate. I dettagli vengono catturati solo su un lato della parte e gli angoli acuti o le sezioni profonde possono causare un assottigliamento irregolare del materiale.

La fusione sottovuoto eccelle nella produzione di parti con elevata complessità e dettagli fini. Può replicare facilmente trame intricate, bordi affilati e persino sottosquadri, grazie allo stampo in silicone flessibile. Le parti risultanti sono dimensionalmente accurate e altamente dettagliate su tutte le superfici.

Attrezzature e costi

L'attrezzatura per la termoformatura sottovuoto è relativamente veloce ed economica. Gli stampi possono essere realizzati in legno, MDF o plastica stampata in 3D per prototipi e piccoli volumi. Per volumi maggiori, viene utilizzato l'alluminio.

La fusione sottovuoto richiede un modello master di alta qualità, il che aumenta il costo iniziale. Gli stampi in silicone stessi sono relativamente economici ma hanno una durata limitata, producendo tipicamente solo 20-25 parti prima di degradarsi.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. Comprendere le limitazioni intrinseche è fondamentale per prendere una decisione informata.

Gli svantaggi della termoformatura sottovuoto

La limitazione principale è lo spessore della parete non uniforme. Man mano che il foglio di plastica si allunga sullo stampo, diventa più sottile, specialmente negli angoli e nelle aree di profonda trafilatura. Questo processo è anche limitato alla creazione di parti con dettagli su un solo lato e non può produrre caratteristiche interne complesse.

Gli svantaggi della fusione sottovuoto

Il principale compromesso è la scalabilità limitata. La breve durata degli stampi in silicone lo rende inadatto alla produzione ad alto volume. Sebbene la qualità delle parti sia eccellente, il tempo di ciclo è più lento e il costo per parte è significativamente più elevato rispetto ai metodi di produzione di massa come lo stampaggio a iniezione.

Come scegliere il processo giusto per il tuo progetto

I requisiti specifici del tuo progetto ti indicheranno la scelta corretta.

- Se il tuo obiettivo principale è creare imballaggi, coperture per attrezzature o semplici contenitori: La termoformatura sottovuoto è la scelta chiara per la sua velocità e il basso costo degli utensili per parti sottili e cave.

- Se il tuo obiettivo principale è produrre prototipi ad alta fedeltà o parti di produzione a basso volume che assomigliano a un prodotto finale: La fusione sottovuoto è il metodo superiore per creare componenti solidi, dettagliati ed esteticamente critici.

- Se il tuo obiettivo principale è la produzione di massa (oltre 1000 unità): Nessuno di questi è la soluzione ideale. Sono passi intermedi verso metodi come lo stampaggio a iniezione (per parti solide) o la formatura a pressione (per gusci con maggiori dettagli).

Comprendere questa distinzione fondamentale tra "formare un guscio" e "fondere un solido" è la chiave per selezionare il percorso di produzione giusto per le tue esigenze specifiche.

Tabella riassuntiva:

| Caratteristica | Fusione sottovuoto | Termoformatura sottovuoto |

|---|---|---|

| Uso primario | Prototipi solidi ad alta fedeltà, produzione a basso volume | Gusci semplici a parete sottile (imballaggi, contenitori) |

| Forma del materiale | Resina poliuretanica liquida | Fogli termoplastici (ABS, PC, PETG) |

| Risultato della parte | Parti solide e dettagliate su tutte le superfici | Parti cave con dettagli su un solo lato |

| Ideale per | Complessità, dettagli fini, finitura estetica | Forme semplici, parti grandi, basso costo degli utensili |

| Limitazione chiave | Durata limitata dello stampo (20-25 parti) | Spessore della parete non uniforme |

Ancora incerto su quale processo sia giusto per il tuo progetto?

Scegliere tra fusione sottovuoto e termoformatura sottovuoto è fondamentale per ottenere la giusta qualità, costo e tempistica delle parti. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con soluzioni di produzione di precisione.

I nostri esperti possono aiutarti ad analizzare le tue esigenze specifiche, sia che tu abbia bisogno di un prototipo solido, simile allo stampaggio a iniezione, o di un contenitore resistente a parete sottile, e guidarti verso il percorso di produzione ottimale.

Lasciaci portare chiarezza alle tue esigenze di prototipazione e produzione a basso volume. Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire come l'esperienza di KINTEK può farti risparmiare tempo e garantire un risultato superiore.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Soffietti per vuoto per connessioni efficienti e vuoto stabile in sistemi ad alte prestazioni

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione