La sinterizzazione e la compattazione non sono processi in competizione; sono due fasi distinte e sequenziali nel flusso di lavoro della metallurgia delle polveri. La compattazione è la fase meccanica di pressione della polvere metallica in una forma desiderata a temperatura ambiente, mentre la sinterizzazione è la fase termica successiva che riscalda il pezzo per fondere le sue particelle, conferendogli resistenza e integrità.

La distinzione fondamentale risiede nella loro funzione e sequenza. La compattazione pressa a freddo la polvere per creare un pezzo "verde" fragile che ne definisce la geometria, mentre la sinterizzazione applica calore per legare le particelle, trasformando quella forma fragile in un componente solido e funzionale.

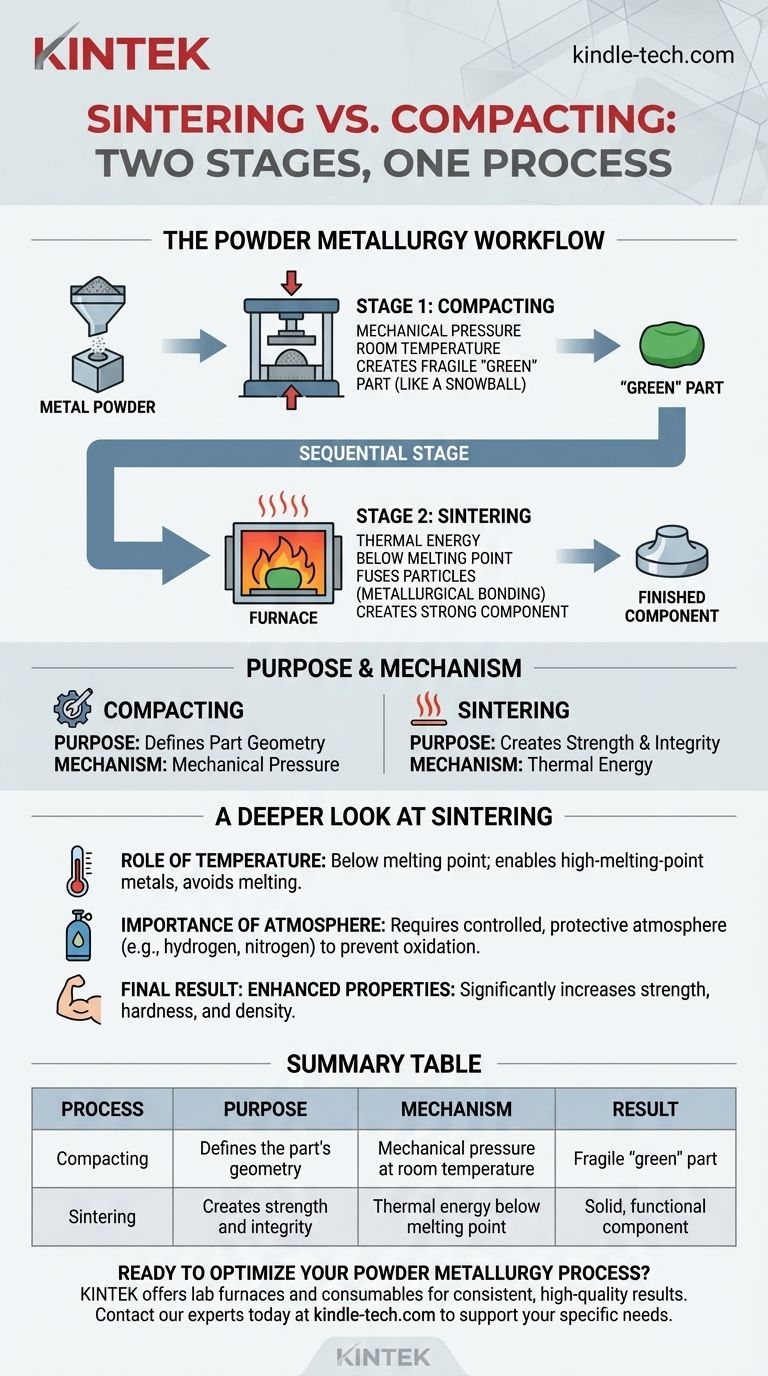

Il Flusso di Lavoro della Metallurgia delle Polveri: Dalla Polvere al Pezzo

Per comprendere la differenza, è essenziale vedere come lavorano insieme. La metallurgia delle polveri è un processo che costruisce pezzi da zero, partendo da polvere metallica fine. Sia la compattazione che la sinterizzazione sono fasi indispensabili in questo percorso.

Fase 1: Compattazione – Creazione del Pezzo "Verde"

La compattazione è il processo di formatura iniziale. Comporta il versamento di polvere metallica in uno stampo di precisione e l'applicazione di una pressione immensa.

Questa pressione forza le particelle metalliche a stretto contatto, creando una forma sufficientemente solida da poter essere maneggiata. Questo oggetto pre-sinterizzato è noto come pezzo "verde".

Pensala come fare una palla di neve. Applichi pressione alla neve sciolta (la polvere) per creare una forma definita (il pezzo verde). Mantiene la sua forma ma è ancora meccanicamente debole e fragile.

Fase 2: Sinterizzazione – Fusione delle Particelle

La sinterizzazione è ciò che conferisce al pezzo verde la sua resistenza finale e le sue proprietà metallurgiche. Il pezzo viene posto in un forno a atmosfera controllata e riscaldato.

La temperatura viene portata appena al di sotto del punto di fusione del materiale. Le particelle non si liquefanno.

Invece, il calore intenso e la pressione fanno sì che gli atomi ai confini delle particelle si diffondano e si leghino tra loro, creando una massa solida e resistente. Questo è ciò che trasforma il fragile pezzo verde in un componente finito.

La Differenza Critica: Scopo e Meccanismo

La compattazione utilizza la pressione meccanica per ottenere una geometria specifica. Il suo scopo è puramente la definizione strutturale.

La sinterizzazione utilizza l'energia termica per ottenere il legame metallurgico. Il suo scopo è creare resistenza, durezza e densità finale.

Uno Sguardo Più Approfondito al Processo di Sinterizzazione

La sinterizzazione è un processo termico altamente controllato con variabili critiche che determinano il risultato finale. È molto più sofisticato del semplice riscaldamento di un pezzo in un forno.

Più che Semplice Calore: Il Ruolo della Temperatura

La chiave della sinterizzazione è che avviene senza fusione. Questa distinzione è cruciale perché consente la creazione di pezzi da metalli con punti di fusione estremamente elevati, che sarebbero difficili o costosi da lavorare tramite fusione tradizionale.

L'Importanza dell'Atmosfera

L'ambiente all'interno del forno di sinterizzazione è fondamentale. Come notano i riferimenti, materiali diversi richiedono atmosfere diverse per raggiungere la piena densità ed evitare l'ossidazione.

I metalli spesso richiedono gas riducenti come l'idrogeno o gas inerti come l'azoto per proteggere il pezzo durante il ciclo ad alta temperatura.

Il Risultato Finale: Proprietà Migliorate

L'obiettivo principale della sinterizzazione è migliorare le caratteristiche fisiche del pezzo. Il processo aumenta significativamente resistenza, durezza e densità, bloccando il componente nel suo stato finale e durevole.

Comprendere i Compromessi e il Contesto

Riconoscere la relazione tra queste due fasi aiuta a chiarire le capacità e i limiti del processo complessivo di metallurgia delle polveri.

La Fragilità del Pezzo "Verde"

Una considerazione chiave è la debolezza meccanica del pezzo dopo la compattazione ma prima della sinterizzazione. Questi pezzi verdi devono essere maneggiati con cura per evitare rotture prima che possano essere rafforzati nel forno.

La Sinterizzazione Non È Fusione

Questo processo non deve mai essere confuso con la fusione o la colata. La sinterizzazione consente la miscelazione di diverse polveri metalliche per creare leghe uniche che sarebbero impossibili da formare tramite liquefazione.

La Porosità come Caratteristica o Difetto

A differenza di un pezzo fuso o lavorato, un componente sinterizzato spesso conserva una piccola quantità di porosità. Sebbene ciò possa essere una limitazione per alcune applicazioni strutturali, può anche essere una caratteristica deliberata per prodotti come cuscinetti autolubrificanti o filtri.

Come Si Applica agli Obiettivi di Produzione

Scegliere come ottimizzare questo processo dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è creare una forma iniziale complessa: La tua attenzione dovrebbe essere sulla fase di compattazione, poiché l'attrezzaggio e la pressione definiscono direttamente la geometria del pezzo.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale (come resistenza o durezza): La fase di sinterizzazione è fondamentale, poiché la temperatura, il tempo e l'atmosfera controllano il legame metallurgico finale.

- Se devi lavorare con materiali ad alto punto di fusione: Questo intero processo in due fasi di compattazione e sinterizzazione è un vantaggio chiave rispetto alla fusione o alla colata tradizionali.

Comprendere questo processo in due fasi è la chiave per padroneggiare i fondamenti della metallurgia delle polveri.

Tabella Riassuntiva:

| Processo | Scopo | Meccanismo | Risultato |

|---|---|---|---|

| Compattazione | Definisce la geometria del pezzo | Pressione meccanica a temperatura ambiente | Pezzo "verde" fragile |

| Sinterizzazione | Crea resistenza e integrità | Energia termica al di sotto del punto di fusione | Componente solido e funzionale |

Pronto a ottimizzare il tuo processo di metallurgia delle polveri?

Che il tuo obiettivo sia creare forme complesse attraverso una compattazione precisa o ottenere proprietà dei materiali superiori con una sinterizzazione controllata, KINTEK ha l'esperienza e le attrezzature per aiutarti. I nostri forni da laboratorio e i materiali di consumo sono progettati per soddisfare le esigenze rigorose della metallurgia delle polveri, garantendo risultati coerenti e di alta qualità.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di sinterizzazione e compattazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- A quale temperatura avviene la pressatura isostatica a freddo? Una guida alla compattazione di polveri a temperatura ambiente

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo per le celle solari a perovskite? Sblocca le prestazioni ad alta pressione

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) per i compositi nichel-allumina? Migliora densità e resistenza

- Cos'è la pressatura isostatica a freddo di polveri metalliche? Ottenere una densità uniforme in parti metalliche complesse

- Cos'è il CIP nella metallurgia delle polveri? Sblocca la densità uniforme per parti complesse