La differenza fondamentale tra PVD e verniciatura a polvere risiede nel materiale e nel processo. Il PVD (Physical Vapor Deposition) è un processo sotto vuoto ad alta temperatura che deposita un film molto sottile e duro di metallo o ceramica su una superficie, atomo per atomo. Al contrario, la verniciatura a polvere è un processo a bassa temperatura che utilizza una carica elettrostatica per applicare uno strato spesso e protettivo di polimero (plastica) in polvere, che viene poi fuso in un guscio solido.

Scegliere tra PVD e verniciatura a polvere non è una questione di quale sia "migliore", ma di quale soddisfi le esigenze specifiche del tuo prodotto. La decisione dipende dal fatto che tu richieda la durezza a livello molecolare di un sottile film metallico o il guscio robusto e colorato di uno spesso strato polimerico.

Come Funziona Fondamentalmente Ogni Processo

Per comprendere le differenze di prestazioni, devi prima capire la vasta differenza nei metodi di applicazione. Ogni processo crea un tipo di legame fondamentalmente diverso con il substrato.

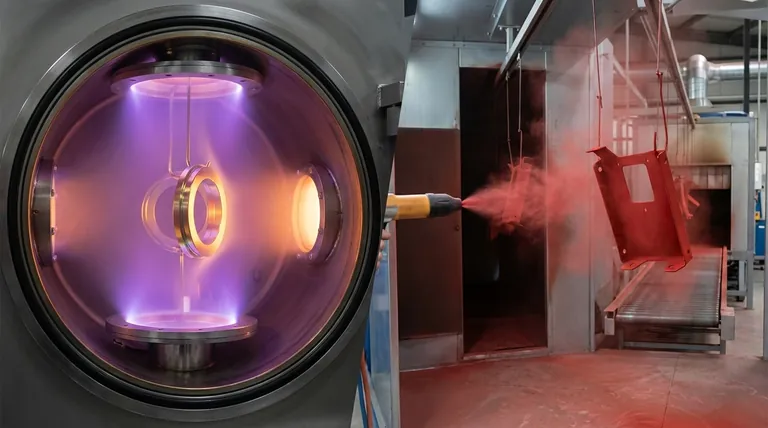

Deposizione Fisica da Vapore (PVD): Un Legame Molecolare

Il PVD avviene all'interno di una camera ad alto vuoto. Un materiale sorgente solido, come il titanio o il cromo, viene vaporizzato in un plasma.

Questi atomi vaporizzati viaggiano e si incorporano sulla superficie del pezzo, formando un legame estremamente forte a livello molecolare. Questo processo viene eseguito ad alte temperature, spesso tra 250°C e 750°C.

Pensalo come una verniciatura a spruzzo con singoli atomi sottovuoto, che crea un nuovo strato superficiale integrato piuttosto che un semplice rivestimento.

Verniciatura a Polvere: Un 'Adesione' Elettrostatica

La verniciatura a polvere utilizza una fine polvere polimerica e una pistola a spruzzo elettrostatica. La pistola conferisce alle particelle di polvere una carica elettrica positiva.

Il pezzo da rivestire è messo a terra elettricamente, facendo sì che la polvere caricata sia attratta e aderisca alla superficie. L'intero pezzo viene quindi posto in un forno, dove la polvere si fonde e polimerizza in un rivestimento liscio, solido e continuo.

Questo è più simile a polvere caricata staticamente che aderisce a una superficie prima di essere fusa in un guscio di plastica resistente.

Fattori Chiave di Differenziazione

Le differenze nel processo portano a risultati molto diversi in termini di prestazioni, aspetto e costo.

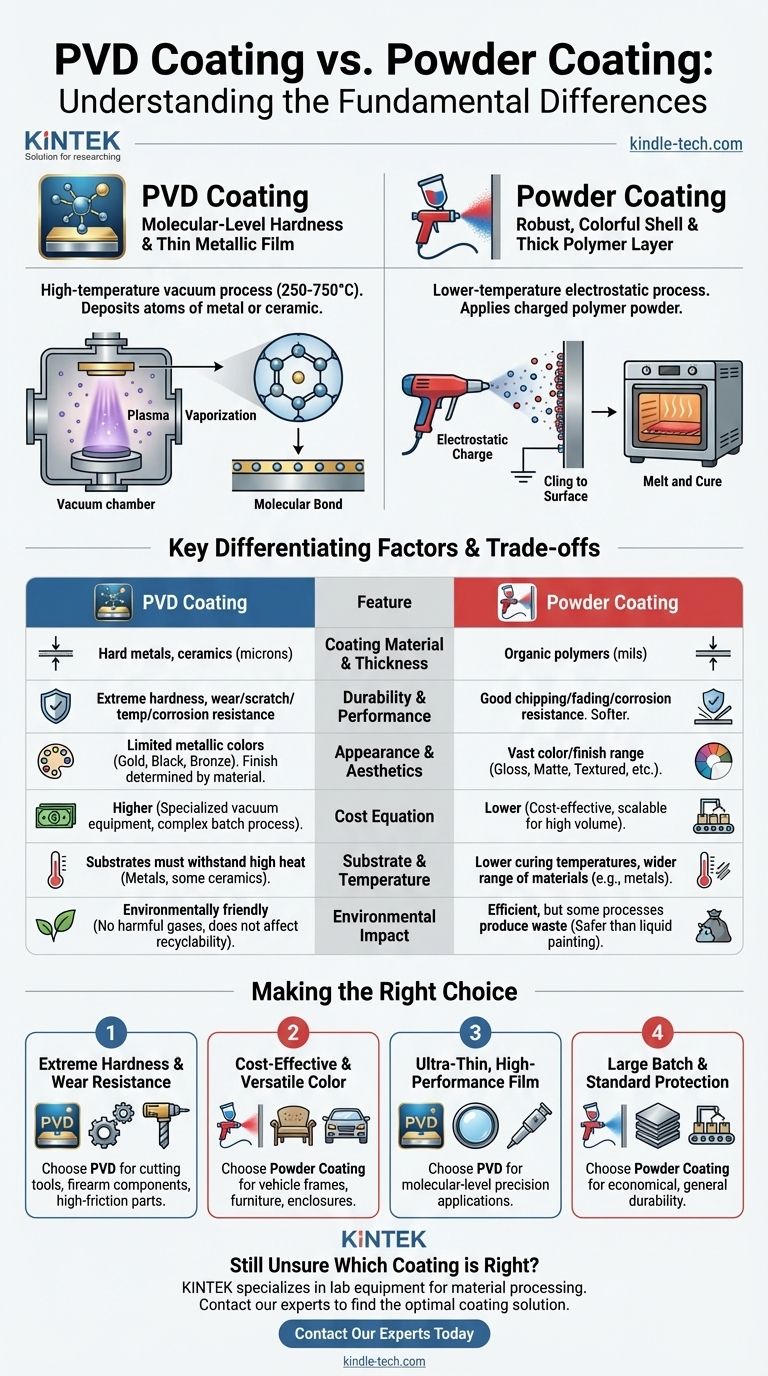

Materiale e Spessore del Rivestimento

I rivestimenti PVD sono eccezionalmente sottili, misurati in micron. Sono realizzati con materiali duri come metalli, leghe e ceramiche (es. Nitruro di Titanio).

I rivestimenti a polvere sono significativamente più spessi, misurati in mils (millesimi di pollice). Sono realizzati esclusivamente con polimeri organici come poliestere, epossidico o poliuretano.

Durabilità e Prestazioni

Il PVD crea una superficie estremamente dura e densa con una resistenza superiore all'abrasione, ai graffi, alle alte temperature e alla corrosione. È lo standard per applicazioni ad alta usura come utensili da taglio, componenti di motori e ferramenta di alta qualità.

La verniciatura a polvere è anch'essa molto durevole, fornendo un'eccellente protezione contro scheggiature, sbiadimento e corrosione generale. Tuttavia, è un materiale molto più morbido di una ceramica PVD e non è destinato ad applicazioni ad alta usura o con bordi taglienti.

Aspetto ed Estetica

La verniciatura a polvere è la chiara vincitrice per la versatilità estetica. Offre una gamma quasi illimitata di colori, insieme a varie finiture come lucido, opaco, satinato e superfici testurizzate.

Il PVD è più limitato nella sua palette di colori, offrendo tipicamente finiture metalliche nelle tonalità di nero, grigio, oro e bronzo. La finitura è determinata dal metallo o dalla ceramica specifica che viene depositata.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; sono progettati per scopi diversi e presentano limitazioni distinte.

L'Equazione del Costo

La verniciatura a polvere è un processo relativamente semplice ed economico, il che la rende ideale per la produzione in grandi volumi di beni di consumo e industriali.

Il PVD richiede attrezzature per camere a vuoto altamente specializzate e costose ed è un processo batch più complesso. Questo lo rende significativamente più costoso della verniciatura a polvere.

Limitazioni del Substrato e della Temperatura

Le alte temperature richieste per il PVD significano che può essere applicato solo a substrati che possono sopportare il calore, principalmente metalli e alcune ceramiche.

Le temperature di polimerizzazione più basse della verniciatura a polvere consentono di utilizzarla su una gamma più ampia di materiali, sebbene sia ancora più comune sui metalli.

Impatto Ambientale

Il PVD è considerato un processo molto ecologico. Avviene sotto vuoto e non produce gas nocivi o sottoprodotti di scarto, e non influisce sulla riciclabilità del metallo di base.

Sebbene la moderna verniciatura a polvere sia efficiente, alcuni processi possono produrre rifiuti, anche se è generalmente considerata molto più sicura della tradizionale verniciatura liquida.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dipende interamente dai requisiti funzionali ed estetici primari del tuo componente.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: il PVD è l'unica scelta per applicazioni come utensili da taglio, componenti di armi da fuoco o parti ad alte prestazioni che subiscono un attrito intenso.

- Se il tuo obiettivo principale è una protezione economica e un colore versatile: la verniciatura a polvere offre un eccellente rapporto qualità-prezzo e una vasta gamma estetica per parti come telai di veicoli, mobili da esterno e custodie elettroniche.

- Se il tuo obiettivo principale è creare un film metallico ultrasottile e ad alte prestazioni: il PVD è la tecnologia specifica progettata per ottenere questo risultato con precisione a livello molecolare.

- Se il tuo obiettivo principale è rivestire un grande lotto di pezzi con un colore protettivo standard: la verniciatura a polvere è la soluzione di gran lunga più economica e scalabile per la durabilità generale.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare un rivestimento che agisca come un bene funzionale, non solo come una finitura superficiale.

Tabella Riassuntiva:

| Caratteristica | Rivestimento PVD | Verniciatura a Polvere |

|---|---|---|

| Processo | Deposizione sotto vuoto ad alta temperatura | Applicazione elettrostatica e polimerizzazione in forno |

| Materiale | Sottile film metallico/ceramico (micron) | Spesso strato polimerico (mils) |

| Durabilità | Estrema durezza, resistenza all'usura e alla corrosione | Buona resistenza a scheggiature e corrosione |

| Aspetto | Colori metallici limitati (oro, nero, bronzo) | Vaste opzioni di colore e finitura (lucido, opaco, ecc.) |

| Costo | Più alto (attrezzature specializzate) | Più basso (economico per grandi volumi) |

| Ideale per | Utensili da taglio, componenti ad alta usura | Beni di consumo, mobili, custodie |

Ancora Incerto su Quale Rivestimento sia Giusto per il Tuo Progetto?

In KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per la lavorazione avanzata dei materiali, inclusa l'analisi e la preparazione dei rivestimenti superficiali. La nostra esperienza può aiutarti a determinare la soluzione di rivestimento ottimale per le tue esigenze specifiche, garantendo prestazioni, durabilità ed efficacia in termini di costi.

Lasciaci aiutarti a prendere una decisione informata. Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme