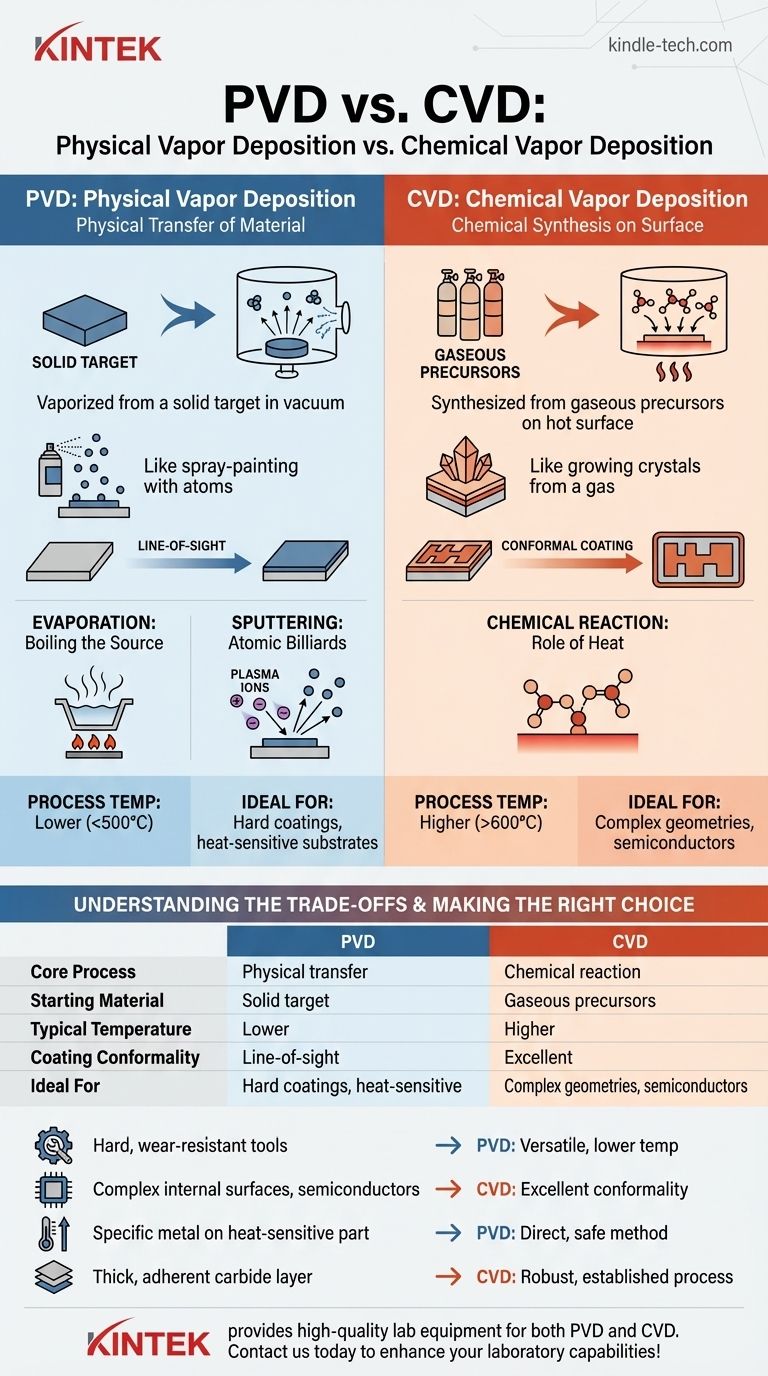

In fondo, la differenza principale tra la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) risiede nel modo in cui il materiale di rivestimento arriva al substrato. La PVD è un processo fisico, in cui un materiale sorgente solido o liquido viene vaporizzato e trasportato fisicamente al pezzo in un vuoto. Al contrario, la CVD è un processo chimico in cui molecole gassose (precursori) reagiscono sulla superficie del substrato per formare un nuovo film solido.

Il modo più semplice per comprendere la distinzione è attraverso un'analogia. La PVD è come verniciare a spruzzo con atomi, trasferendo fisicamente il materiale da un bersaglio solido su una superficie. La CVD è come far crescere cristalli da un gas, usando una reazione chimica per creare uno strato solido completamente nuovo su quella superficie.

La Meccanica della Deposizione Fisica da Vapore (PVD)

La Deposizione Fisica da Vapore comprende un insieme di metodi di deposizione sotto vuoto che utilizzano meccanismi fisici per produrre un film sottile. Il processo comporta il trasferimento di atomi o molecole direttamente da una sorgente a un substrato.

Il Principio Fondamentale: Un Trasferimento Fisico

In tutti i processi PVD, un materiale sorgente solido, noto come bersaglio, viene posto in una camera a vuoto. Viene applicata energia a questo bersaglio per generare un vapore dei suoi atomi o molecole costituenti.

Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato più freddo (l'oggetto da rivestire), formando un film sottile e solido. È un processo diretto, a vista.

Evaporazione: Bollire il Materiale Sorgente

Una delle principali categorie di PVD è l'evaporazione. In questo metodo, il materiale bersaglio viene riscaldato sotto vuoto finché non bolle, rilasciando un vapore. Questo è simile a come l'acqua bolle per creare vapore, tranne che viene fatto con metalli o altri composti a temperature molto più elevate.

Sputtering: Un Gioco di Biliardo Atomico

L'altra principale categoria PVD è lo sputtering. Questo processo non si basa sulla fusione del bersaglio. Invece, la camera viene riempita con un gas inerte, come l'Argon, che viene ionizzato per creare un plasma.

Questi ioni ad alta energia vengono accelerati verso il bersaglio, colpendolo con una forza sufficiente a staccare fisicamente gli atomi, un processo di trasferimento di quantità di moto. Questi atomi espulsi viaggiano quindi verso il substrato e si depositano come un film.

La Meccanica della Deposizione Chimica da Vapore (CVD)

La Deposizione Chimica da Vapore costruisce film attraverso un meccanismo fondamentalmente diverso. Non trasferisce materiale esistente ma sintetizza un nuovo materiale direttamente sulla superficie del pezzo.

Il Principio Fondamentale: Costruire da Precursori Gassosi

Nella CVD, il processo inizia con uno o più prodotti chimici gassosi volatili, noti come precursori. Questi gas vengono introdotti in una camera di reazione contenente il substrato.

Il Ruolo del Calore e della Reazione Chimica

Il substrato viene tipicamente riscaldato a una temperatura elevata. Questa energia termica fa sì che i gas precursori reagiscano o si decompongano a contatto con la superficie calda.

Questa reazione chimica forma un materiale solido stabile che si deposita sul substrato come un film sottile. I sottoprodotti gassosi della reazione vengono quindi scaricati dalla camera.

Conformità: Rivestire Forme Complesse

Un vantaggio chiave della CVD è la sua capacità di produrre rivestimenti altamente conformi. Poiché i gas precursori possono fluire intorno e dentro geometrie complesse prima di reagire, la CVD può rivestire uniformemente forme intricate, canali e persino superfici interne.

Comprendere i Compromessi

La scelta tra PVD e CVD richiede la comprensione delle loro limitazioni intrinseche e delle proprietà dei film che producono. Il processo "migliore" dipende interamente dall'applicazione.

Materiale di Partenza: Solido vs. Gas

La PVD può depositare quasi qualsiasi materiale che può essere trasformato in un bersaglio solido, inclusi metalli puri, leghe e alcuni composti ceramici.

La CVD è limitata ai materiali per i quali esistono gas precursori idonei, stabili e spesso tossici o corrosivi. La chimica deve essere corretta.

Temperatura del Processo: Impatto sul Substrato

I processi CVD operano tipicamente a temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie. Ciò può danneggiare o deformare substrati sensibili al calore, come acciai temprati o leghe di alluminio.

La PVD può essere eseguita a temperature molto più basse (spesso <500°C), rendendola adatta per una gamma più ampia di materiali substrato.

Geometria del Rivestimento: A Vista vs. Conforme

La natura a vista della PVD significa che ha difficoltà a rivestire caratteristiche interne complesse o il lato posteriore di un pezzo senza complessi fissaggi e rotazione.

Il trasporto in fase gassosa della CVD le conferisce un'eccellente conformità, rendendola la scelta ideale per rivestire uniformemente componenti non piatti o intricati.

Proprietà del Film e Adesione

I film PVD sono spesso molto densi e possono essere depositati con un'elevata sollecitazione di compressione, il che è vantaggioso per la resistenza all'usura degli utensili da taglio.

I rivestimenti CVD hanno tipicamente un'eccellente adesione grazie al legame chimico formato con il substrato, ma possono avere profili di sollecitazione e microstrutture diversi rispetto ai film PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta deve essere guidata dal tuo materiale, dalla geometria del tuo pezzo e dalle proprietà che desideri dal rivestimento finale.

- Se il tuo obiettivo principale sono rivestimenti duri e resistenti all'usura su utensili con geometrie semplici: la PVD è spesso la scelta più versatile e a bassa temperatura.

- Se il tuo obiettivo principale è rivestire superfici interne complesse o creare strati semiconduttori ultrapuri: la CVD è superiore grazie alla sua eccellente conformità e alla precisione del controllo chimico.

- Se il tuo obiettivo principale è depositare un metallo specifico o una lega complessa su un pezzo sensibile al calore: la PVD è il metodo più diretto e sicuro.

- Se il tuo obiettivo principale è creare uno strato di carburo o nitruro spesso e altamente aderente su un substrato tollerante alla temperatura: la CVD è un processo industriale robusto e ben consolidato.

In definitiva, capire se la tua applicazione richiede un trasferimento fisico o una sintesi chimica è la chiave per selezionare la tecnologia di deposizione corretta.

Tabella Riepilogativa:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Processo Fondamentale | Trasferimento fisico (evaporazione/sputtering) | Reazione chimica sulla superficie del substrato |

| Materiale di Partenza | Bersaglio solido | Precursori gassosi |

| Temperatura Tipica | Inferiore (<500°C) | Superiore (>600°C) |

| Conformità del Rivestimento | A vista (meno conforme) | Eccellente (altamente conforme) |

| Ideale Per | Rivestimenti duri, substrati sensibili al calore | Geometrie complesse, semiconduttori |

Hai difficoltà a scegliere la giusta tecnologia di deposizione per le applicazioni di film sottili del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi PVD e CVD. I nostri esperti possono aiutarti a selezionare il sistema ideale per ottenere rivestimenti precisi e uniformi per i tuoi materiali specifici e le geometrie dei pezzi. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere le tue esigenze di progetto e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente