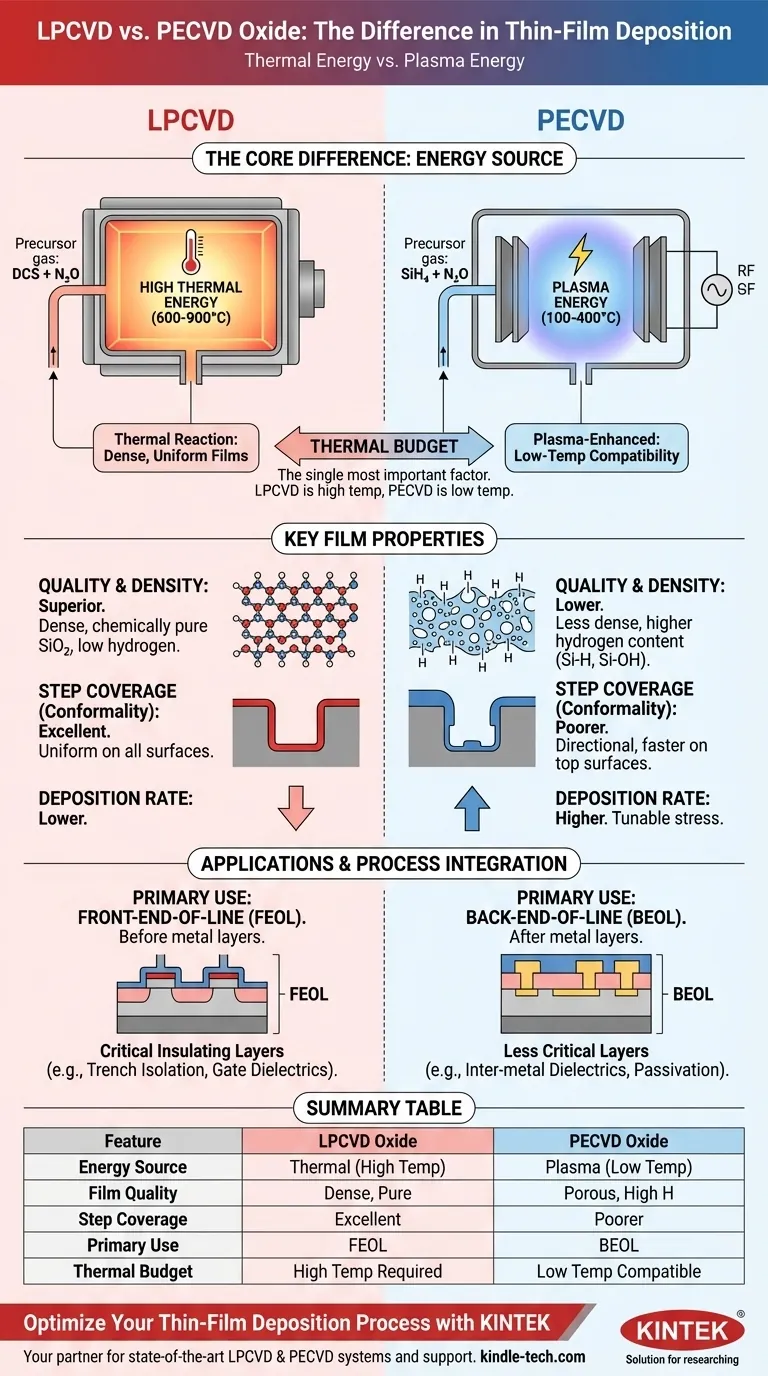

La differenza fondamentale tra l'ossido LPCVD e PECVD risiede nella sorgente di energia utilizzata per la deposizione. La deposizione chimica da vapore a bassa pressione (LPCVD) utilizza un'elevata energia termica (600-900°C) per creare film densi e altamente uniformi. Al contrario, la deposizione chimica da vapore assistita da plasma (PECVD) utilizza il plasma a temperature molto più basse (100-400°C), rendendola adatta per dispositivi sensibili alla temperatura ma che tipicamente si traduce in film di qualità inferiore.

La scelta tra questi due metodi è quasi sempre dettata dal budget termico del processo. L'LPCVD offre una qualità del film superiore al costo di un calore elevato, mentre il PECVD consente la deposizione su dispositivi completati sostituendo quel calore con l'energia del plasma.

Il Meccanismo Centrale: Energia Termica vs. Plasma

Comprendere come ciascun metodo energizza i gas precursori è fondamentale per comprendere la differenza nel film finale di biossido di silicio (SiO₂).

Come Funziona l'LPCVD: Alta Temperatura, Bassa Pressione

L'LPCVD si basa puramente sull'energia termica per avviare la reazione chimica. I gas precursori, come il diclorosilano (DCS) e il protossido di azoto (N₂O) o TEOS, vengono introdotti in un forno a parete calda.

L'alta temperatura fornisce l'energia di attivazione necessaria affinché le molecole di gas reagiscano sulla superficie del wafer e formino un film solido di SiO₂. Il processo viene eseguito a bassa pressione per garantire un lungo cammino libero medio per le molecole di gas, il che promuove una deposizione altamente uniforme su molti wafer contemporaneamente.

Come Funziona il PECVD: Deposizione Assistita da Plasma

Il PECVD modifica fondamentalmente l'apporto energetico. Invece di fare affidamento sul calore, applica un campo elettromagnetico a radiofrequenza (RF) ai gas precursori (come silano, SiH₄, e N₂O).

Questo campo RF innesca un plasma, uno stato della materia contenente ioni ed elettroni liberi altamente energetici. Queste specie reattive possono quindi formare SiO₂ sulla superficie del wafer a temperature significativamente più basse, poiché l'energia richiesta proviene dal plasma, non dal calore.

Confronto delle Proprietà Chiave del Film

La differenza nella sorgente di energia influisce direttamente sulle caratteristiche del film di ossido depositato.

Qualità e Densità del Film

L'ossido LPCVD è molto denso, stechiometrico (SiO₂ chimicamente puro) e ha un contenuto di idrogeno molto basso. Ciò si traduce in proprietà elettriche superiori, come elevata rigidità dielettrica e bassa corrente di dispersione, rendendolo un eccellente isolante.

L'ossido PECVD è generalmente meno denso e può contenere una quantità significativa di idrogeno incorporato dal precursore silano (SiH₄). Questo idrogeno può portare a legami Si-H e Si-OH nel film, che possono degradarne le prestazioni elettriche.

Copertura dei Gradini (Conformità)

L'LPCVD fornisce un'eccellente e altamente conforme copertura dei gradini. Poiché la reazione è limitata dalla velocità di reazione superficiale (non dalla velocità con cui il gas arriva), il film si deposita con uno spessore quasi uguale su tutte le superfici, comprese le pareti laterali verticali delle trincee.

La deposizione PECVD è spesso più direzionale e si traduce in una conformità peggiore. Le specie reattive nel plasma hanno una durata di vita più breve, portando a una deposizione più rapida sulle superfici superiori rispetto alle pareti inferiori o laterali delle caratteristiche.

Velocità di Deposizione e Tensione

Il PECVD offre tipicamente una maggiore velocità di deposizione rispetto all'LPCVD, il che è vantaggioso per depositare film spessi, come gli strati di passivazione finali.

Inoltre, la tensione del film nel PECVD può essere regolata da compressiva a tensiva modificando i parametri di processo. I film LPCVD hanno generalmente una tensione tensiva fissa e bassa.

Comprensione dei Compromessi e delle Applicazioni

La scelta tra LPCVD e PECVD raramente riguarda quale sia "migliore" nel vuoto; riguarda quale sia appropriato per una fase specifica della sequenza di fabbricazione.

Il Vincolo del Budget Termico

Questo è il fattore più importante. Le alte temperature dell'LPCVD distruggerebbero strati metallici (come l'alluminio) o altre strutture sensibili alla temperatura.

Pertanto, l'LPCVD viene utilizzato nella parte anteriore della linea (FEOL), prima che il metallo venga depositato. Il PECVD è il metodo dominante per depositare dielettrici nella parte posteriore della linea (BEOL), dopo che transistor e interconnessioni metalliche sono già in posizione.

Prestazioni Elettriche vs. Integrazione del Processo

Per gli strati isolanti critici in cui le prestazioni non possono essere compromesse—come l'isolamento delle trincee o i dielettrici di gate—la qualità superiore dell'ossido LPCVD lo rende la scelta chiara.

Per applicazioni meno critiche come i dielettrici intermetallici o gli strati di passivazione per la protezione dai graffi, la qualità inferiore dell'ossido PECVD è un compromesso accettabile per la sua compatibilità con processi a bassa temperatura.

Prendere la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dalle tue esigenze specifiche di qualità del film e dai limiti di temperatura del tuo substrato.

- Se la tua attenzione principale è l'isolamento elettrico della massima qualità: L'LPCVD è la scelta superiore, a condizione che il tuo dispositivo possa sopportare l'alta temperatura di processo.

- Se la tua attenzione principale è depositare un ossido su un dispositivo sensibile alla temperatura: Il PECVD è la tua unica opzione praticabile grazie alla sua lavorazione a bassa temperatura.

- Se la tua attenzione principale è riempire trincee profonde o rivestire uniformemente topografie complesse: L'LPCVD offre una conformità significativamente migliore.

- Se la tua attenzione principale è depositare rapidamente uno strato di passivazione spesso o uno strato intermetallico: Il PECVD è spesso preferito per la sua maggiore velocità di deposizione e compatibilità BEOL.

In definitiva, la decisione tra LPCVD e PECVD è dettata dal tuo budget termico: lascia che la tolleranza alla temperatura del tuo substrato guidi la tua scelta.

Tabella Riassuntiva:

| Caratteristica | Ossido LPCVD | Ossido PECVD |

|---|---|---|

| Sorgente di Energia | Termica (600-900°C) | Plasma (100-400°C) |

| Qualità del Film | Denso, stechiometrico, basso idrogeno | Meno denso, maggiore contenuto di idrogeno |

| Copertura dei Gradini | Eccellente conformità | Conformità peggiore |

| Uso Principale | Front-end-of-line (FEOL) | Back-end-of-line (BEOL) |

| Budget Termico | Richiesta alta temperatura | Compatibile con basse temperature |

Ottimizza il Tuo Processo di Deposizione a Film Sottile con KINTEK

Scegliere tra LPCVD e PECVD è fondamentale per il successo della tua fabbricazione di semiconduttori. In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio avanzate e materiali di consumo che soddisfano le esigenze precise di entrambi i metodi di deposizione.

Perché collaborare con KINTEK per le tue esigenze di deposizione?

- Accesso a sistemi LPCVD e PECVD all'avanguardia adattati ai tuoi specifici requisiti di budget termico

- Guida esperta sulla selezione delle apparecchiature giuste per applicazioni FEOL o BEOL

- Supporto completo per ottenere qualità del film ottimale, conformità e prestazioni elettriche

- Materiali di consumo affidabili che assicurano risultati di deposizione coerenti

Che tu stia lavorando sull'isolamento dei transistor front-end o sui dielettrici intermetallici back-end, KINTEK ha le soluzioni per migliorare le capacità del tuo laboratorio.

Contatta oggi i nostri esperti di deposizione per discutere come possiamo supportare le tue specifiche esigenze LPCVD o PECVD e aiutarti a ottenere risultati superiori nei film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari