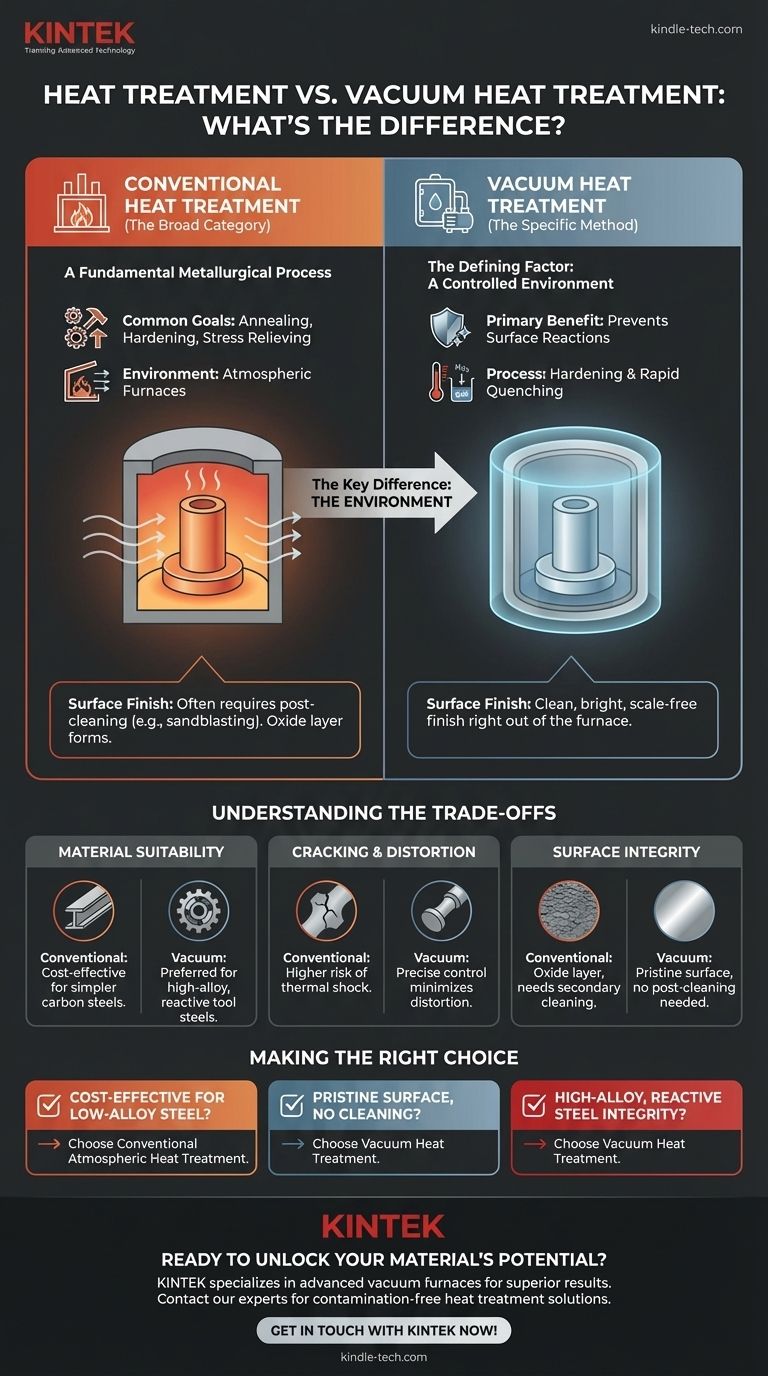

La differenza fondamentale è che il "trattamento termico" è un'ampia categoria di processi utilizzati per alterare le proprietà fisiche di un materiale, mentre il "trattamento termico sottovuoto" è un metodo specifico all'interno di quella categoria. La caratteristica distintiva del metodo sottovuoto è che il processo avviene all'interno di un forno dove l'aria è stata rimossa, creando un ambiente controllato e privo di contaminazioni.

La scelta tra trattamento termico convenzionale e sottovuoto non riguarda l'obiettivo, ma l'ambiente. Il trattamento termico sottovuoto viene scelto quando la protezione della superficie del materiale dalla contaminazione atmosferica è fondamentale per ottenere le proprietà finali desiderate.

Cos'è il trattamento termico? (La Categoria Ampia)

Un processo metallurgico fondamentale

Il trattamento termico si riferisce a qualsiasi gruppo di processi di riscaldamento e raffreddamento controllati utilizzati per modificare la microstruttura di un metallo o di una lega.

Questo ciclo termico controllato modifica intenzionalmente proprietà come durezza, resistenza, tenacità, duttilità ed elasticità senza alterare la forma del pezzo.

Obiettivi e metodi comuni

Gli obiettivi del trattamento termico sono diversi. I processi comuni includono la ricottura per ammorbidire un materiale, l'indurimento per aumentarne la resistenza e la distensione per ridurre le tensioni interne create durante la produzione.

L'ambiente convenzionale

La maggior parte dei metodi di trattamento termico convenzionali viene eseguita in forni atmosferici. Ciò significa che i pezzi sono esposti all'aria ambiente (composta da ossigeno, azoto e altri elementi) durante il ciclo di riscaldamento.

Cos'è il trattamento termico sottovuoto? (Il metodo specifico)

Il fattore determinante: un ambiente controllato

Il trattamento termico sottovuoto è un processo eseguito in una camera di forno sigillata dove l'aria e altri gas sono stati pompati via per creare un vuoto.

Questo ambiente a bassa pressione è il fattore chiave di differenziazione. Rimuovendo gli elementi atmosferici, specialmente l'ossigeno, possiamo prevenire che si verifichino reazioni chimiche sulla superficie del metallo ad alte temperature.

Il vantaggio principale: prevenire le reazioni superficiali

Lo scopo principale dell'uso del vuoto è prevenire reazioni superficiali indesiderate come l'ossidazione (formazione di scaglie) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio).

Ciò si traduce in pezzi che emergono dal forno con una superficie pulita, brillante e inalterata, eliminando spesso la necessità di successive operazioni di pulizia.

Un processo di indurimento ad alte prestazioni

Sebbene possa essere utilizzato per altri scopi, il trattamento termico sottovuoto è più comunemente un processo di indurimento per materiali di fascia alta.

I pezzi vengono riscaldati a una specifica alta temperatura nel vuoto e quindi rapidamente raffreddati (tempra) utilizzando gas inerte, olio o polimero per ottenere la durezza finale desiderata.

Comprendere i compromessi

Finitura superficiale e pulizia

I pezzi trattati sottovuoto presentano una finitura superficiale superiore, priva di scaglie, direttamente dal forno. I metodi convenzionali spesso lasciano uno strato di ossido che deve essere rimosso tramite processi secondari come la sabbiatura o la molatura.

Idoneità del materiale

Il trattamento termico sottovuoto è il metodo preferito, e spesso necessario, per acciai per utensili ad alta lega e altri materiali reattivi che sono altamente suscettibili alla contaminazione superficiale. I metodi convenzionali sono tipicamente sufficienti e più convenienti per acciai al carbonio più semplici.

Cricche e distorsioni

I cicli di riscaldamento e raffreddamento altamente controllati possibili in un forno sottovuoto possono ridurre lo shock termico. Questo controllo preciso spesso minimizza il rischio di cricche o distorsioni, specialmente in geometrie di pezzi complesse.

Fare la scelta giusta per la tua applicazione

Scegliere il metodo di trattamento termico corretto è essenziale per garantire le prestazioni e la longevità del componente finale. La tua decisione dovrebbe essere guidata dal materiale utilizzato e dall'integrità superficiale richiesta.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per acciai al carbonio a bassa lega: il trattamento termico atmosferico convenzionale è solitamente la scelta più pratica.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile che non richiede pulizia secondaria: il trattamento termico sottovuoto è l'opzione superiore.

- Se il tuo obiettivo principale è l'integrità di acciai ad alta lega, reattivi o per utensili: il trattamento termico sottovuoto è necessario per prevenire il degrado superficiale e garantire prestazioni ottimali.

In definitiva, la scelta del giusto ambiente di lavorazione termica è fondamentale per sbloccare il pieno potenziale di un materiale.

Tabella riassuntiva:

| Caratteristica | Trattamento termico convenzionale | Trattamento termico sottovuoto |

|---|---|---|

| Ambiente | Forno atmosferico (aria) | Camera sottovuoto sigillata |

| Finitura superficiale | Spesso richiede post-pulizia (es. sabbiatura) | Finitura pulita, brillante, senza scaglie |

| Ideale per | Lavorazione conveniente di acciai al carbonio più semplici | Acciai per utensili ad alta lega e materiali reattivi |

| Vantaggio principale | Alterazione delle proprietà per scopi generici | Previene ossidazione e decarburazione |

Pronto a sbloccare il pieno potenziale del tuo materiale con una lavorazione termica di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni sottovuoto, per garantire che i tuoi acciai ad alta lega e materiali sensibili ricevano il trattamento termico privo di contaminazioni di cui hanno bisogno. Le nostre soluzioni ti aiutano a ottenere una durezza superiore, minimizzare la distorsione ed eliminare costosi passaggi di pulizia secondaria.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature da laboratorio e i nostri materiali di consumo possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo