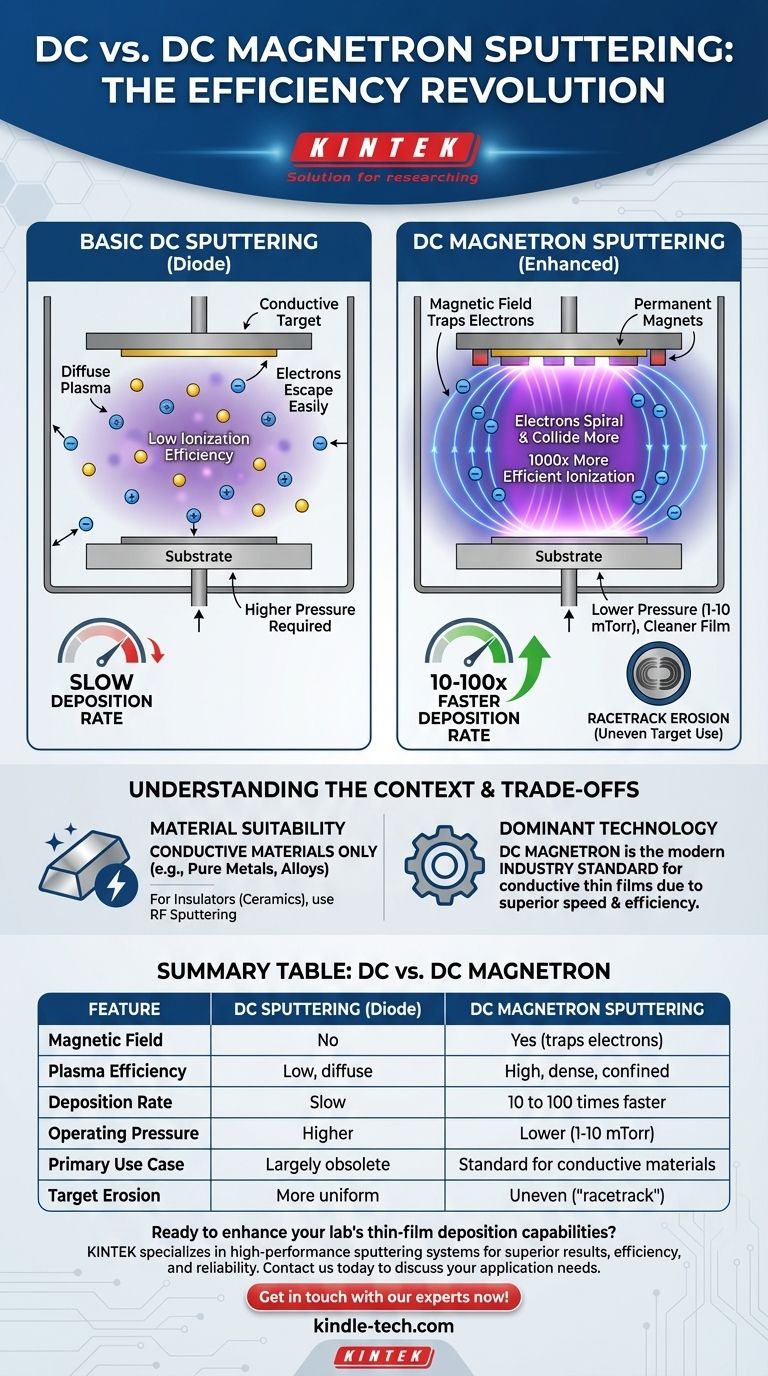

La differenza fondamentale è l'aggiunta di un potente campo magnetico direttamente dietro il materiale bersaglio nello sputtering DC a magnetron. Sebbene entrambi i metodi utilizzino una tensione CC per creare un plasma e "spruzzare" un bersaglio, il campo magnetico del magnetron intrappola gli elettroni vicino alla superficie del bersaglio. Questo confinamento aumenta drasticamente l'efficienza del plasma, portando a velocità di deposizione significativamente più elevate.

In sostanza, lo sputtering DC a magnetron non è un processo fondamentalmente diverso, ma piuttosto un miglioramento critico rispetto allo sputtering DC di base. L'uso di magneti risolve l'inefficienza principale del metodo originale, rendendolo lo standard moderno per la deposizione di film sottili conduttivi.

Le basi: come funziona lo sputtering DC di base

Il metodo originale, spesso chiamato sputtering a diodo DC, è la forma più semplice della tecnologia. Comprendere i suoi limiti è fondamentale per apprezzare il motivo per cui è stato sviluppato il miglioramento del magnetron.

Il processo principale

Una tensione CC elevata viene applicata tra due elettrodi in una camera a vuoto riempita con un gas inerte, tipicamente Argon. Il materiale bersaglio (la fonte del rivestimento) funge da catodo e il substrato (l'oggetto da rivestire) è posizionato sull'anodo. La tensione accende il gas trasformandolo in plasma, creando ioni Argon caricati positivamente che vengono accelerati verso il bersaglio caricato negativamente, espellendo atomi che poi si depositano sul substrato.

Il limite principale: inefficienza

In questa configurazione di base, il plasma è diffuso e inefficiente. Gli elettroni liberi creati nel processo possono viaggiare direttamente verso l'anodo o le pareti della camera senza collidere con gli atomi di Argon. Ciò si traduce in un plasma a bassa densità, che richiede pressioni di gas più elevate per sostenersi, il che a sua volta porta a una bassa velocità di deposizione e a un riscaldamento indesiderato del substrato.

Il miglioramento: introduzione del magnetron

Lo sputtering DC a magnetron affronta l'inefficienza principale del metodo a diodo aggiungendo un gruppo di magneti permanenti dietro il catodo bersaglio.

Il ruolo del campo magnetico

Questo campo magnetico si proietta in modo da intrappolare gli elettroni liberi in un percorso a spirale direttamente davanti alla superficie del bersaglio. Invece di fuoriuscire, questi elettroni sono costretti a percorrere una distanza molto più lunga all'interno del plasma.

Il risultato: aumento dell'ionizzazione

Il percorso esteso degli elettroni intrappolati aumenta drasticamente la probabilità che collidano e ionizzino gli atomi di Argon neutri. Questo processo è migliaia di volte più efficiente nel creare ioni rispetto allo sputtering DC di base.

L'impatto sulle prestazioni

Questa ionizzazione iper-efficiente crea un plasma molto denso e intenso confinato nella regione direttamente davanti al bersaglio. Questa densa nuvola di ioni bombarda il bersaglio con molta maggiore intensità, risultando in una velocità di sputtering da 10 a 100 volte superiore rispetto allo sputtering DC di base. Ciò consente di eseguire il processo a pressioni e tensioni più basse.

Comprendere i compromessi e il contesto

Sebbene lo sputtering DC a magnetron sia la tecnologia dominante, è importante comprenderne le caratteristiche e il suo posto nel panorama più ampio delle tecnologie di sputtering.

Velocità di deposizione ed efficienza

Questo è il vantaggio più significativo. Lo sputtering DC a magnetron ha in gran parte sostituito lo sputtering a diodo DC di base in quasi tutte le applicazioni industriali e di ricerca grazie alla sua velocità ed efficienza di gran lunga superiori.

Pressione e tensione di esercizio

Poiché il campo magnetico rende il plasma autosufficiente, i sistemi a magnetron possono operare a pressioni di gas molto più basse (tipicamente 1-10 mTorr). Ciò si traduce in un ambiente di deposizione più pulito e film di qualità superiore con minore incorporazione di gas. Funziona anche a una tensione inferiore (inferiore a 1000 V) ma a una corrente più elevata.

Erosione del "racetrack" del bersaglio

Un compromesso degno di nota è che il plasma confinato provoca un'erosione irregolare del materiale bersaglio. L'area di bombardamento del plasma più intensa forma un solco distinto, spesso chiamato "racetrack" (pista di gara), che limita la porzione utilizzabile del materiale bersaglio.

Una nota sul tipo di materiale

Sia lo sputtering DC che quello DC a magnetron sono efficaci solo per materiali bersaglio conduttivi, come i metalli puri. Se si utilizza un materiale non conduttivo (isolante o dielettrico) come una ceramica, gli ioni positivi che colpiscono il bersaglio accumuleranno una carica positiva, neutralizzando infine la tensione e interrompendo il processo. Per questi materiali è necessario lo sputtering a radiofrequenza (RF).

Fare la scelta giusta per il tuo processo

La scelta della tecnologia di sputtering è dettata quasi interamente dal materiale che si intende depositare.

- Se il tuo obiettivo principale è depositare un film conduttivo (ad esempio, metalli, leghe): Lo sputtering DC a magnetron è lo standard industriale moderno grazie alla sua elevata velocità, efficienza e convenienza.

- Se il tuo obiettivo principale è depositare un film isolante (ad esempio, ossidi, nitruri, ceramiche): Devi utilizzare lo sputtering RF, che è quasi sempre potenziato con una matrice a magnetron (diventando sputtering DC a magnetron RF) per gli stessi vantaggi di efficienza.

- Se stai lavorando con un sistema legacy o una configurazione altamente specializzata: Potresti incontrare lo sputtering a diodo DC di base, ma è stato quasi completamente soppiantato per le applicazioni pratiche a causa della sua bassa velocità di deposizione.

In definitiva, il magnetron è l'innovazione chiave che ha trasformato lo sputtering da una lenta tecnica di laboratorio a un processo di produzione industriale ad alto rendimento.

Tabella riassuntiva:

| Caratteristica | Sputtering DC (Diodo) | Sputtering DC a Magnetron |

|---|---|---|

| Campo magnetico | No | Sì (intrappola gli elettroni) |

| Efficienza del plasma | Bassa, diffusa | Alta, densa, confinata |

| Velocità di deposizione | Lenta | Da 10 a 100 volte più veloce |

| Pressione di esercizio | Più alta | Più bassa (1-10 mTorr) |

| Caso d'uso principale | In gran parte obsoleto | Standard per materiali conduttivi |

| Erosione del bersaglio | Più uniforme | Irregolare (erosione a "racetrack") |

Pronto a migliorare le capacità di deposizione di film sottili del tuo laboratorio?

KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e apparecchiature da laboratorio. Sia che tu stia depositando metalli conduttivi o che tu abbia bisogno di soluzioni RF avanzate per materiali isolanti, la nostra esperienza garantisce che tu ottenga l'attrezzatura giusta per risultati, efficienza e affidabilità superiori.

Contattaci oggi per discutere le esigenze specifiche della tua applicazione e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura