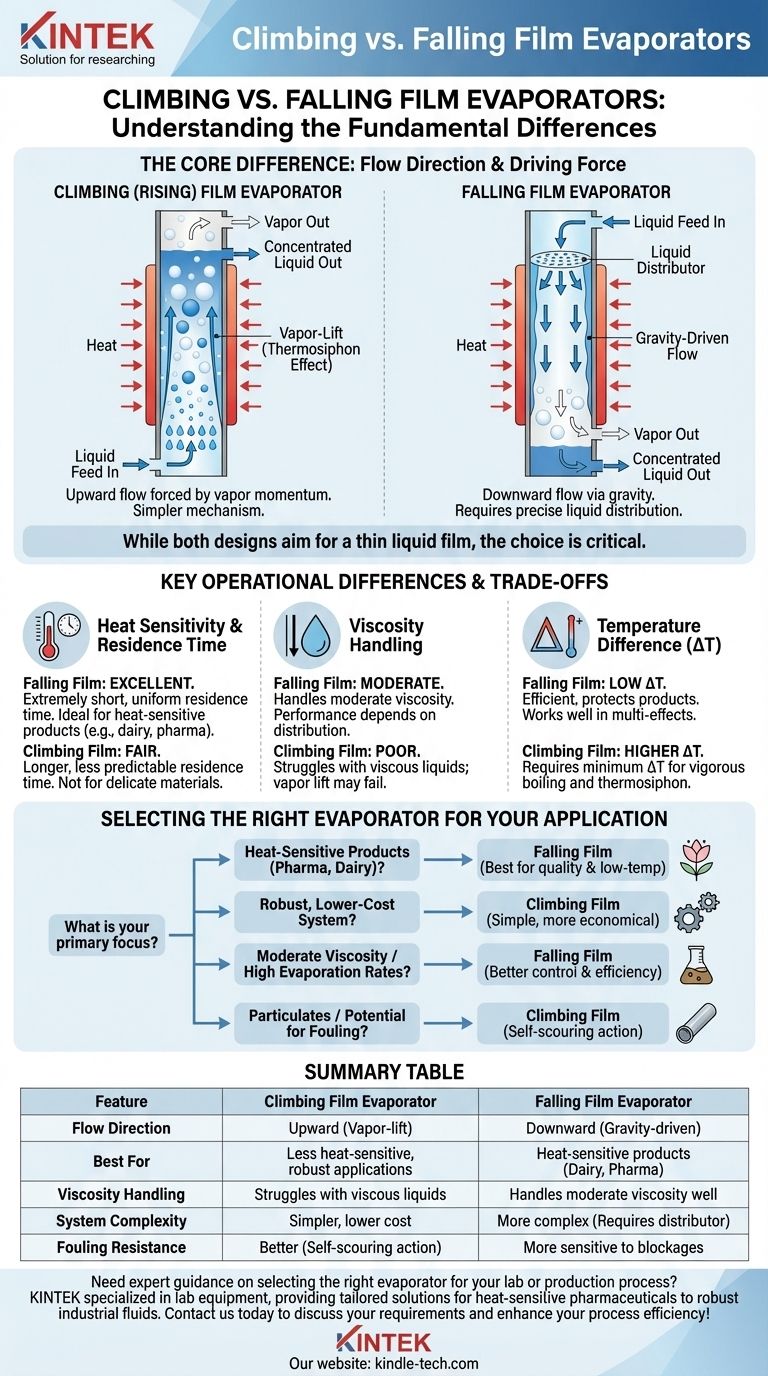

La differenza fondamentale tra un evaporatore a film ascendente e uno a film discendente è la direzione del flusso del fluido e la forza che lo guida. In un evaporatore a film ascendente (o crescente), il liquido entra dal basso ed è spinto verso l'alto dall'impulso delle bolle di vapore create durante l'ebollizione. Al contrario, in un evaporatore a film discendente, il liquido viene introdotto dall'alto e scorre verso il basso lungo le pareti del tubo puramente per gravità.

Sebbene entrambi i progetti mirino a creare un sottile film liquido per un efficiente trasferimento di calore, la scelta tra essi è una decisione ingegneristica critica. Gli evaporatori a film discendente offrono un controllo preciso per prodotti delicati e sensibili al calore, mentre gli evaporatori a film ascendente forniscono una soluzione più semplice e robusta per applicazioni meno esigenti.

Il Meccanismo Fondamentale: Come Funziona Ogni Evaporatore

Sia gli evaporatori a film ascendente che quelli a film discendente sono tipicamente scambiatori di calore a fascio tubiero e mantello. La differenza principale risiede nel modo in cui il liquido di alimentazione viene introdotto e trasportato attraverso i tubi riscaldati.

Film Ascendente (Rising Film): La Potenza del Sollevamento a Vapore

In un design a film ascendente, il liquido di alimentazione entra nella parte inferiore di lunghi tubi verticali, che vengono riscaldati all'esterno (solitamente da vapore).

Man mano che il liquido si riscalda e inizia a bollire, si formano bolle. Queste bolle di vapore salgono rapidamente, coalescendo ed espandendosi per creare un nucleo di vapore che trascina il liquido rimanente lungo le pareti del tubo come un sottile film.

Questo processo è noto come effetto termosifone. Il movimento verso l'alto dipende interamente dalla generazione di vapore sufficiente per sollevare il liquido.

Film Discendente: La Precisione della Gravità

In un design a film discendente, il processo è invertito. Il liquido di alimentazione viene pompato con cura nella parte superiore dell'evaporatore.

Qui, un distributore di liquido specializzato assicura che l'alimentazione sia dosata uniformemente a ciascuno dei tubi verticali. Il liquido scorre quindi lungo le pareti interne dei tubi riscaldati come un film continuo e sottile, spinto unicamente dalla gravità.

Il vapore generato scorre anch'esso verso il basso, co-corrente con il film liquido, e viene separato nella parte inferiore. Le prestazioni di questo sistema dipendono fortemente dalla qualità della distribuzione iniziale del liquido.

Principali Differenze Operative

La distinzione meccanica tra flusso a sollevamento di vapore e flusso a gravità crea significative differenze nelle prestazioni, rendendo ogni tipo adatto a applicazioni molto diverse.

Sensibilità al Calore e Tempo di Permanenza

Un evaporatore a film discendente offre un tempo di permanenza estremamente breve e uniforme. Il liquido passa attraverso la zona riscaldata in pochi secondi, minimizzando la sua esposizione a temperature elevate. Questo lo rende la scelta ideale per prodotti altamente sensibili al calore come latticini, succhi di frutta e prodotti farmaceutici.

Un evaporatore a film ascendente ha un tempo di permanenza leggermente più lungo e meno prevedibile, poiché il flusso dipende dalla velocità di ebollizione. Questo lo rende meno adatto per materiali estremamente delicati.

Gestione della Viscosità

Gli evaporatori a film discendente possono gestire efficacemente fluidi con viscosità moderata. Finché il liquido può essere distribuito uniformemente e scorrere lungo le pareti, il sistema funziona bene.

Gli evaporatori a film ascendente faticano con liquidi viscosi. Il sollevamento a vapore potrebbe non essere abbastanza potente da superare la resistenza del fluido al flusso, portando a scarse prestazioni o a un guasto operativo.

Differenza di Temperatura Richiesta (ΔT)

Gli evaporatori a film discendente possono operare con una differenza di temperatura (ΔT) molto bassa tra il mezzo riscaldante e il liquido di processo. Questo protegge ulteriormente i prodotti sensibili al calore e migliora l'efficienza termica, specialmente nei sistemi a multi-effetto.

Gli evaporatori a film ascendente richiedono un ΔT minimo più elevato per avviare l'ebollizione vigorosa necessaria per guidare l'effetto termosifone.

Comprendere i Compromessi

La scelta di un evaporatore non riguarda solo le prestazioni; implica anche la considerazione della complessità, del costo e della robustezza operativa.

Complessità e Costo del Sistema

Il distributore di liquido nella parte superiore di un evaporatore a film discendente è un componente critico e complesso che aumenta il costo complessivo e i requisiti di progettazione del sistema.

Gli evaporatori a film ascendente sono meccanicamente più semplici. Mancano di questo complesso sistema di distribuzione, rendendoli meno costosi da produrre e installare.

Suscettibilità all'Incrustazione

Un evaporatore a film discendente è altamente sensibile ai blocchi. Se l'alimentazione contiene particelle o il distributore si guasta, possono formarsi punti secchi sulle pareti del tubo. Questo interrompe l'evaporazione in quell'area e può portare a incrostazioni o degrado del prodotto.

L'alta velocità verso l'alto del vapore in un evaporatore a film ascendente può creare un effetto di "scouring" (pulizia abrasiva). Questo può aiutare a ridurre l'accumulo di alcuni tipi di incrostazioni, rendendo il sistema più robusto per alcune applicazioni.

Fare la Scelta Giusta per il Tuo Prodotto

Il processo di selezione deve essere guidato dalle proprietà specifiche del tuo liquido di alimentazione e dai risultati operativi desiderati.

- Se il tuo obiettivo principale è la lavorazione di prodotti altamente sensibili al calore (come prodotti farmaceutici o latticini): Un evaporatore a film discendente è la scelta superiore grazie al suo tempo di permanenza minimo e al funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è un sistema robusto e a basso costo per liquidi non sensibili: Un evaporatore a film ascendente offre una soluzione più semplice ed economica.

- Se stai lavorando con liquidi moderatamente viscosi o richiedi tassi di evaporazione molto elevati: Il design a film discendente offre tipicamente un migliore controllo e coefficienti di trasferimento di calore più elevati.

- Se il tuo liquido di alimentazione può contenere piccole particelle o ha la tendenza a incrostarsi: L'azione autopulente di un evaporatore a film ascendente potrebbe essere un'opzione più durevole.

In definitiva, la scelta dell'evaporatore corretto dipende da una chiara comprensione della sensibilità del tuo prodotto e delle esigenze operative del tuo processo.

Tabella Riassuntiva:

| Caratteristica | Evaporatore a Film Ascendente | Evaporatore a Film Discendente |

|---|---|---|

| Direzione del Flusso | Verso l'alto (sollevamento a vapore) | Verso il basso (guidato dalla gravità) |

| Ideale Per | Applicazioni robuste, meno sensibili al calore | Prodotti sensibili al calore (latticini, farmaci) |

| Gestione della Viscosità | Difficoltà con liquidi viscosi | Gestisce bene la viscosità moderata |

| Complessità del Sistema | Più semplice, costo inferiore | Più complesso (richiede distributore di liquido) |

| Resistenza all'Incrustazione | Migliore (azione autopulente) | Più sensibile ai blocchi |

Hai bisogno di una guida esperta per la selezione dell'evaporatore giusto per il tuo laboratorio o processo di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le esigenze di laboratorio. Il nostro team può aiutarti a scegliere il sistema ottimale per la tua applicazione specifica, sia che tu stia lavorando con prodotti farmaceutici sensibili al calore o fluidi industriali robusti. Contattaci oggi per discutere le tue esigenze e migliorare l'efficienza del tuo processo!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura