In sostanza, la differenza tra un forno a tubo e un forno a scatola risiede nel loro design fondamentale e nel tipo di processo di riscaldamento che consentono. Un forno a tubo riscalda i materiali mentre attraversano un tubo cilindrico stretto, rendendolo ideale per processi continui e in linea. Un forno a scatola (noto anche come forno a camera o a muffola) riscalda i materiali posti all'interno di una camera sigillata e statica, rendendolo lo standard per l'elaborazione a lotti.

La decisione non riguarda semplicemente la forma, ma il flusso di lavoro. Scegliere un forno a tubo significa impegnarsi in un processo continuo e a flusso continuo, mentre un forno a scatola è progettato per la natura discreta del lavoro a lotti, che prevede il carico e il riscaldamento in loco.

La differenza fondamentale: il metodo di elaborazione

La distinzione più critica risiede nel modo in cui il materiale viene gestito durante il ciclo di riscaldamento. Questo singolo fattore influenza ogni altro aspetto della progettazione e dell'applicazione del forno.

Forni a tubo: elaborazione continua

Un forno a tubo è costruito attorno a un tubo centrale, spesso in ceramica o metallo. Gli elementi riscaldanti sono posizionati attorno all'esterno di questo tubo.

I materiali, come fili, fibre o polveri, vengono alimentati attraverso un'estremità del tubo, riscaldati mentre viaggiano attraverso la zona calda ed escono dall'altra estremità. Ciò lo rende intrinsecamente adatto per la produzione continua o in linea e l'analisi.

Forni a scatola: elaborazione a lotti

Un forno a scatola funziona come un forno ad alta temperatura. L'intera camera è la zona di riscaldamento, con elementi tipicamente disposti attorno alle pareti interne.

I campioni vengono posizionati all'interno della camera su rastrelliere o vassoi, la porta viene sigillata e l'intero lotto viene riscaldato insieme in un ambiente statico. Una volta completato il processo, la camera viene raffreddata e il lotto rimosso.

Confronto tra attributi chiave di progettazione e prestazioni

Comprendere la differenza fondamentale di elaborazione aiuta a chiarire i compromessi nel loro design fisico, nel controllo dell'atmosfera e nella versatilità complessiva.

Forma fisica e ingombro

I forni a tubo sono caratteristicamente lunghi e cilindrici, con conseguente ingombro più compatto e stretto. Sono progettati per la lunghezza, non per il volume.

I forni a scatola sono rettangolari e richiedono più spazio sul pavimento per ospitare la loro camera interna più grande e la porta isolata. Il loro design privilegia il volume interno e l'accessibilità.

Controllo e stabilità dell'atmosfera

In un forno a tubo, un'atmosfera specifica (come azoto o argon) può essere fatta fluire attraverso il tubo insieme al campione. Ciò è eccellente per i processi che richiedono un ambiente di gas dinamico e fluente.

Un forno a scatola, essendo una camera sigillata, eccelle nel creare un'atmosfera statica altamente stabile e uniforme. Una volta spurgato e sigillato, l'ambiente interno rimane costante durante l'intero ciclo di riscaldamento, il che è fondamentale per molti trattamenti sensibili.

Uniformità del riscaldamento

I forni a scatola forniscono generalmente una uniformità di temperatura statica superiore su un ampio volume, poiché il campione non si muove ed è circondato da elementi riscaldanti.

In un forno a tubo, l'uniformità viene misurata lungo la lunghezza della "zona calda" centrale. Ci sarà un gradiente di temperatura mentre il materiale entra ed esce dal forno.

Versatilità del campione

I forni a tubo sono altamente specializzati. Sono più adatti per materiali lunghi, sottili o in polvere che possono essere facilmente fatti passare attraverso un tubo, come alberi, strisce o materiali per la calcinazione.

I forni a scatola sono i "cavalli di battaglia" versatili del laboratorio. La loro camera aperta può ospitare una vasta gamma di dimensioni e forme di campioni, da piccole crogioli a componenti grandi e ingombranti.

Comprendere i compromessi

Scegliere tra questi due design implica bilanciare costi, efficienza e flessibilità per la propria applicazione specifica.

Flessibilità vs. Specializzazione

Il compromesso principale è la versatilità. Un forno a scatola può gestire innumerevoli lavori diversi, rendendolo un punto fermo nella ricerca e sviluppo o nelle officine con esigenze variegate.

Un forno a tubo è uno strumento per specialisti, ottimizzato per un tipo di processo continuo. Svolge quel compito con eccezionale efficienza ma manca della flessibilità di un forno a scatola.

Efficienza operativa

Per la produzione ad alto volume di un singolo prodotto, un forno a tubo continuo è più efficiente. Elimina la necessità di rastrelliere o cestini e riduce lo spreco di energia dai cicli ripetuti di riscaldamento e raffreddamento tipici del lavoro a lotti.

L'elaborazione a lotti in un forno a scatola richiede più lavoro pratico per il carico e lo scarico. È meno efficiente dal punto di vista energetico per la produzione continua, ma ideale per lavori unici o sviluppo di processi.

Costo e complessità

In generale, i forni a scatola sono sistemi meno complessi, il che li rende più facili da mantenere e spesso meno costosi per un dato volume.

I sistemi di forni a tubo continui possono essere più complessi, specialmente se integrati in una linea di produzione automatizzata. Ciò può comportare costi iniziali di investimento e manutenzione più elevati.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il forno corretto, concentrati sulla natura del tuo processo e del materiale, non solo sulla temperatura che devi raggiungere.

- Se la tua attenzione principale è la produzione continua ad alto volume di materiali uniformi (fili, fibre, polveri): Un forno a tubo è costruito appositamente per il tuo processo in linea.

- Se la tua attenzione principale è il trattamento termico versatile e multiuso per varie dimensioni e forme di campioni: Un forno a scatola offre la flessibilità essenziale di cui hai bisogno.

- Se la tua attenzione principale è un processo che richiede un'atmosfera di gas statica, altamente stabile e uniforme: Un forno a scatola sigillato fornisce un controllo ambientale superiore.

- Se la tua attenzione principale è la ricerca che coinvolge campioni lunghi e sottili o la simulazione di un processo in linea su piccola scala: Un forno a tubo da laboratorio è la scelta ideale.

In definitiva, la tua scelta è determinata dal fatto che il tuo materiale debba intraprendere un viaggio continuo attraverso il calore o riposare in una destinazione discreta e controllata.

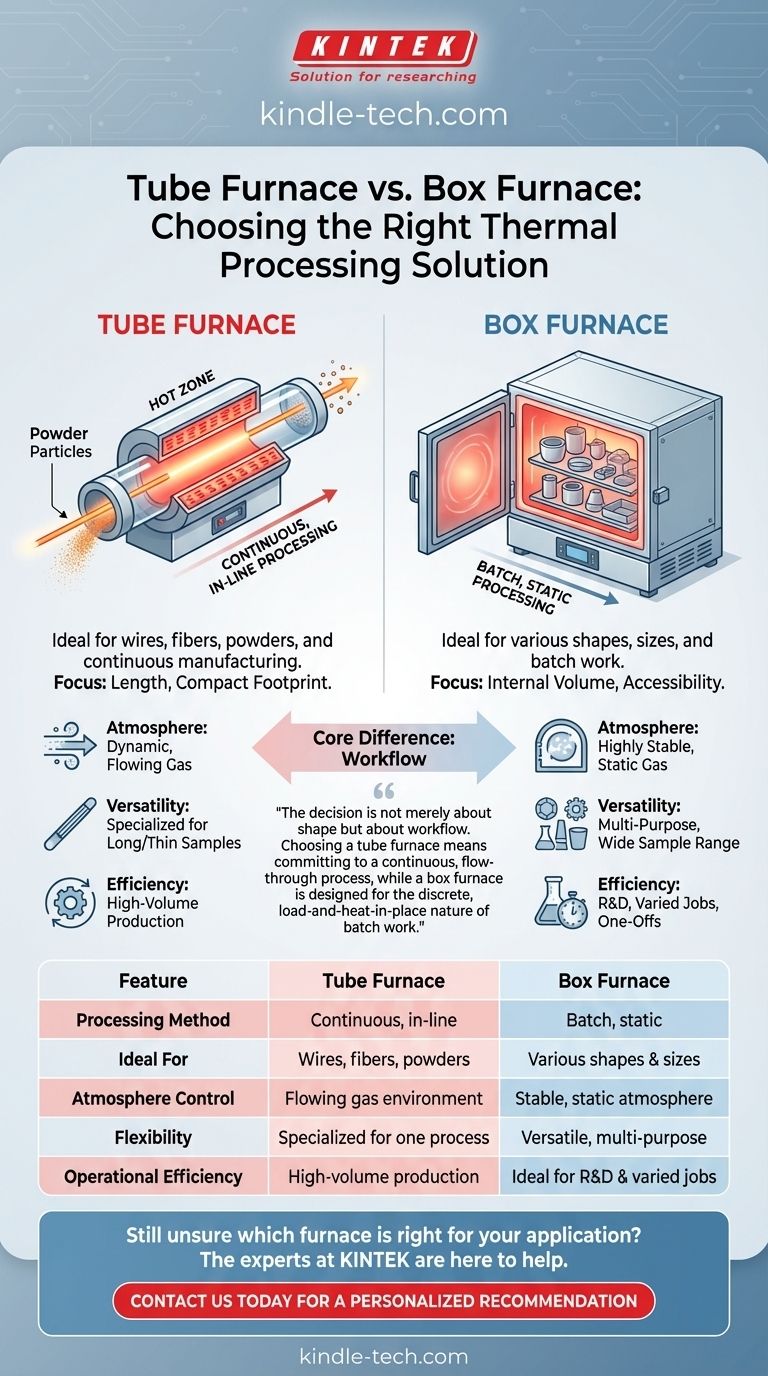

Tabella riassuntiva:

| Caratteristica | Forno a tubo | Forno a scatola |

|---|---|---|

| Metodo di elaborazione | Continuo, in linea | A lotti, statico |

| Ideale per | Fili, fibre, polveri | Varie forme e dimensioni |

| Controllo dell'atmosfera | Ambiente di gas fluente | Atmosfera statica e stabile |

| Flessibilità | Specializzato per un processo | Versatile, multiuso |

| Efficienza operativa | Produzione ad alto volume | Ideale per R&S e lavori vari |

Ancora incerto su quale forno sia giusto per la tua applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le soluzioni di apparecchiature di laboratorio perfette per le tue specifiche esigenze di lavorazione termica, sia che tu richieda il flusso continuo di un forno a tubo o l'elaborazione a lotti versatile di un forno a scatola.

Contattaci oggi per discutere il tuo progetto e ottenere una raccomandazione personalizzata per migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Come funziona un forno a tubo? Ottieni un controllo termico e atmosferico preciso