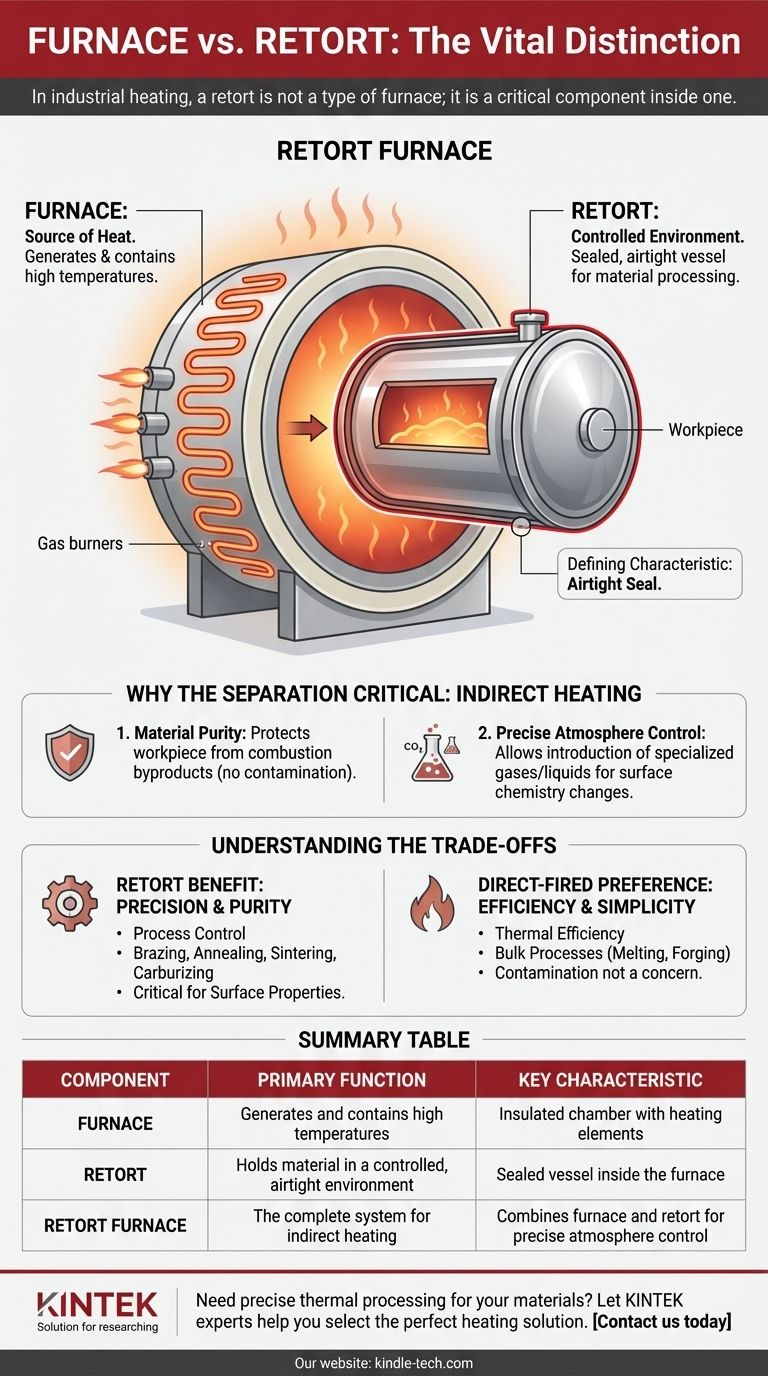

Nel riscaldamento industriale, una storta non è un tipo di forno; è un componente critico all'interno di esso. Una storta è il recipiente sigillato e a tenuta d'aria che contiene il materiale in lavorazione, mentre il forno è la camera isolata circostante che fornisce il calore. La confusione nasce perché l'intero apparato — il forno che contiene la storta — è spesso chiamato "forno a storta".

La distinzione fondamentale è di funzione, non di tipo. Un forno genera calore, mentre una storta crea un ambiente controllato e isolato per il materiale all'interno di quel calore. Pensare a una storta come a una pentola specializzata e sigillata posta all'interno di un potente forno aiuta a chiarire la loro relazione.

Decostruire il "Forno a Storta"

Per comprendere la differenza, è meglio suddividere un tipico forno a storta nelle sue due parti funzionali principali: il forno e la storta stessa. Lavorano insieme come un sistema per ottenere un riscaldamento indiretto.

Il Forno: La Fonte di Calore

Il componente "forno" è la struttura esterna. Il suo unico compito è generare e contenere alte temperature in modo sicuro ed efficiente.

Questa parte consiste in una scatola o camera pesantemente isolata, insieme agli elementi riscaldanti. Questi riscaldatori sono tipicamente bobine a resistenza elettrica o bruciatori a gas che riscaldano lo spazio intorno alla storta.

La Storta: L'Ambiente Controllato

La "storta" è il recipiente specializzato che si trova all'interno del forno. È la camera che contiene direttamente il pezzo o il materiale da trattare termicamente.

La caratteristica distintiva di una storta è che è a tenuta di gas o "ermetica". Questa sigillatura è la ragione della sua esistenza. Può essere progettata come un tubo orizzontale o una camera verticale, a seconda dell'applicazione.

Perché la Separazione è Critica

La separazione tra la fonte di calore (forno) e il materiale (nella storta) è la chiave di questa tecnologia. Questo metodo di riscaldamento indiretto offre due vantaggi cruciali.

In primo luogo, protegge il pezzo dai sottoprodotti della combustione se il forno è alimentato a gas. Ciò previene la contaminazione e garantisce la purezza del materiale.

In secondo luogo, poiché la storta è sigillata, consente un controllo preciso dell'atmosfera. Gas specializzati (come azoto, argon o idrogeno) o persino liquidi possono essere introdotti nella storta. Questa atmosfera controllata può prevenire l'ossidazione o modificare attivamente la chimica superficiale del materiale, un processo essenziale per molti tipi di trattamenti termici avanzati.

Comprendere i Compromessi

La decisione di utilizzare un forno a storta è una decisione che privilegia il controllo rispetto ad altri fattori. Ciò implica chiari compromessi ingegneristici rispetto a forni a riscaldamento diretto più semplici.

Il Vantaggio di una Storta: Precisione e Purezza

Il vantaggio principale è il controllo del processo. Quando è necessario proteggere un materiale dall'ossigeno o sottoporlo a un ambiente chimico specifico ad alte temperature, una storta è irrinunciabile.

Questo è fondamentale per applicazioni come la brasatura, la ricottura di leghe sensibili, la sinterizzazione di metalli in polvere e la cementazione dell'acciaio, dove le proprietà superficiali del prodotto finale sono di primaria importanza.

La Limitazione: Inefficienza Termica e Complessità

Il riscaldamento indiretto è intrinsecamente meno efficiente dal punto di vista energetico. Il calore deve essere generato nella camera del forno, trasferirsi (tramite irraggiamento e convezione) alla parete esterna della storta e quindi condurre attraverso la parete della storta per raggiungere il materiale. Ogni passaggio comporta una certa perdita termica.

I forni a storta sono anche più complessi e spesso più costosi da costruire e mantenere a causa della necessità di guarnizioni ad alta integrità e sistemi di gestione dell'atmosfera.

Quando il Riscaldamento Diretto è Preferibile

Per processi in cui la contaminazione del materiale dalla fonte di calore non è un problema, un forno a fuoco diretto è spesso una scelta migliore.

In questi sistemi, la fiamma e i gas di combustione entrano in contatto diretto con il materiale. Questo è più efficiente dal punto di vista termico e più semplice, rendendolo ideale per processi di massa come la fusione di rottami metallici, la forgiatura di grandi billette o la cottura di ceramiche dove un'atmosfera controllata non è necessaria.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa distinzione ti consente di selezionare il processo di riscaldamento industriale corretto in base al tuo obiettivo specifico. La domanda non è "forno o storta", ma piuttosto "che tipo di processo termico mi serve?"

- Se il tuo obiettivo principale è la purezza del materiale e l'atmosfera controllata: Hai bisogno di un processo che utilizzi una storta, che si trova all'interno di un'apparecchiatura chiamata forno a storta o forno a muffola.

- Se il tuo obiettivo principale è un riscaldamento di massa semplice e ad alto volume: Un forno a fuoco diretto senza storta è probabilmente la soluzione più efficiente ed economica.

In definitiva, conoscere il ruolo della storta ti consente di scegliere un processo che offra la massima efficienza o una precisione chimica rigorosa.

Tabella riassuntiva:

| Componente | Funzione Primaria | Caratteristica Chiave |

|---|---|---|

| Forno | Genera e contiene alte temperature | Camera isolata con elementi riscaldanti |

| Storta | Contiene il materiale in un ambiente controllato e a tenuta d'aria | Recipiente sigillato all'interno del forno |

| Forno a Storta | Il sistema completo per il riscaldamento indiretto | Combina il forno e la storta per un controllo preciso dell'atmosfera |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

Scegliere l'attrezzatura giusta è fondamentale per raggiungere i risultati desiderati, sia che tu abbia bisogno dell'efficienza di un forno a fuoco diretto o del controllo rigoroso di un sistema a storta. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con forni e storte ad alte prestazioni progettati per la purezza dei materiali e l'affidabilità del processo.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione di riscaldamento perfetta per la tua applicazione. Contattaci oggi per discutere le tue esigenze specifiche!

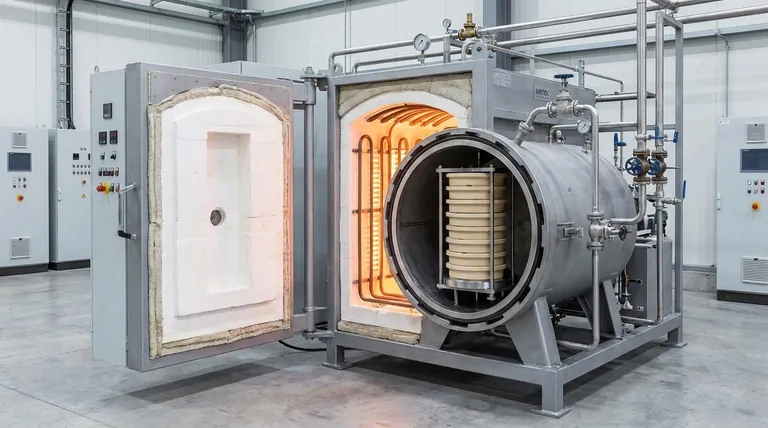

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono le applicazioni del materiale grafite? Sfruttare il calore estremo e la precisione per i processi industriali

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Quali sono i vantaggi della grafite? Sblocca prestazioni superiori nei processi ad alta temperatura