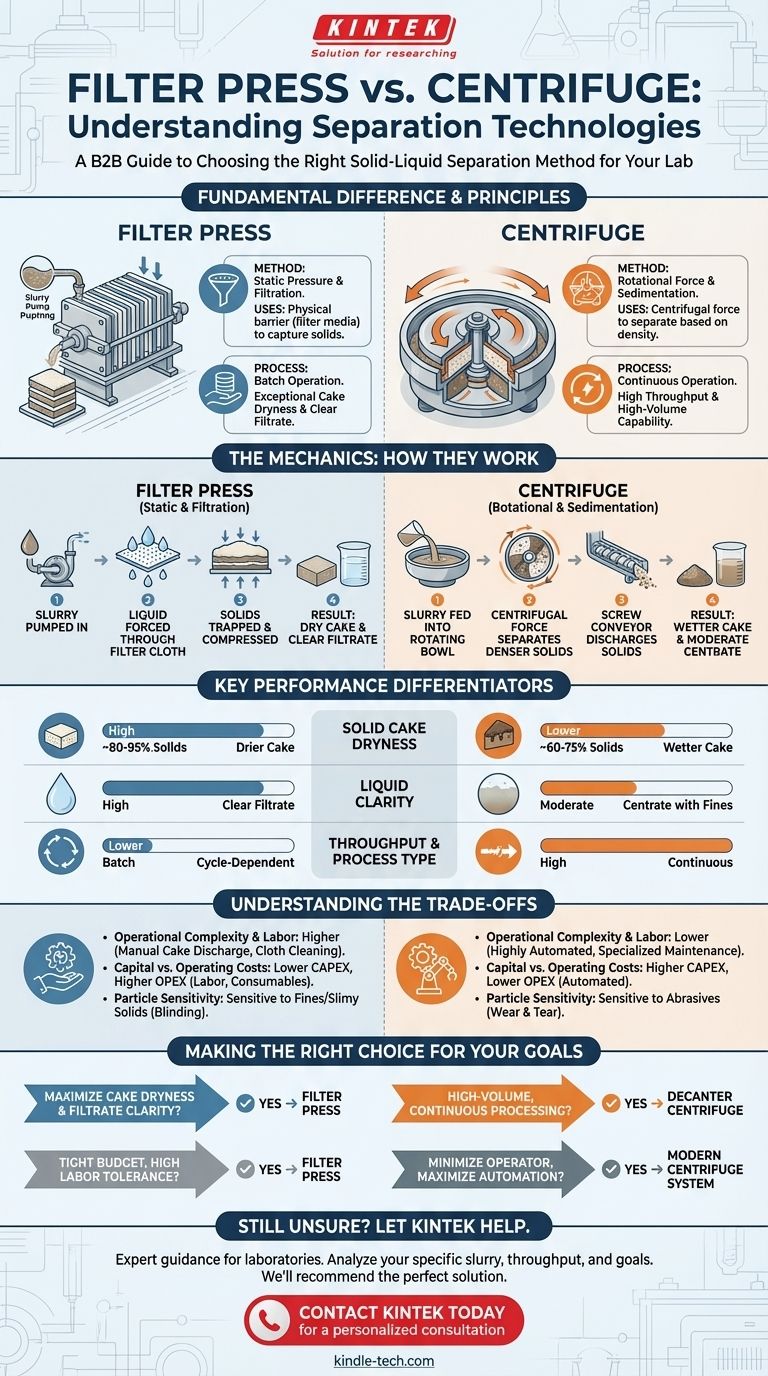

A livello fondamentale, la differenza tra un filtro pressa e una centrifuga risiede nel loro metodo di separazione. Un filtro pressa utilizza la pressione statica per forzare un liquido attraverso una barriera fisica (il mezzo filtrante), catturando i solidi. Al contrario, una centrifuga utilizza una rotazione ad alta velocità per generare forza centrifuga, che separa i materiali in base alla loro densità, spingendo i solidi più densi verso l'esterno mentre il liquido più leggero viene rimosso dal centro.

La scelta tra queste tecnologie è un classico compromesso ingegneristico. Le presse a filtro eccellono nel produrre un panello solido eccezionalmente secco e un filtrato liquido limpido in un processo discontinuo (batch), mentre le centrifughe offrono un'elevata produttività e un funzionamento continuo, spesso a scapito di una minore secchezza del panello.

La Meccanica della Separazione: Come Funzionano

Per scegliere correttamente, è necessario comprendere prima i principi operativi distinti di ciascuna macchina. Entrambe raggiungono lo stesso obiettivo, la separazione solido-liquido, attraverso forze fisiche completamente diverse.

Il Filtro Pressa: Pressione Statica e Filtrazione

Un filtro pressa funziona come un filtro da caffè industriale ad alta pressione. Una sospensione viene pompata in una serie di camere rivestite di tele filtranti.

Le pompe ad alta pressione forzano la componente liquida della sospensione attraverso i pori della tela filtrante, lasciando indietro le particelle solide. Questi solidi intrappolati si accumulano e si comprimono sotto pressione, formando un "panello" denso e secco.

Il processo è un'operazione discontinua (batch): comporta il riempimento della pressa, l'applicazione della pressione, lo scarico dei panelli solidi e la preparazione per il ciclo successivo. Il liquido risultante, noto come filtrato, è tipicamente molto limpido perché ha attraversato una barriera fisica.

La Centrifuga: Forza Rotazionale e Sedimentazione

Una centrifuga decanter funziona sul principio della gravità accelerata, molto simile a una centrifuga per insalata. È costituita da un cestello solido che ruota a velocità estremamente elevate.

Quando la sospensione viene immessa nel cestello rotante, è sottoposta a immense forze centrifughe, spesso migliaia di volte la forza di gravità. Questa forza spinge rapidamente le particelle solide più dense contro la parete interna del cestello.

Un trasportatore a coclea interno (scroll), che ruota a una velocità leggermente diversa, raschia continuamente questi solidi compattati verso un'estremità per lo scarico. Il liquido più leggero, o centrato, forma uno strato interno e fuoriesce dall'altra estremità. Questo è un processo continuo.

Differenziatori Chiave di Prestazione

Le differenze meccaniche si traducono direttamente in risultati di prestazione distinti. I requisiti specifici del vostro processo per secchezza, limpidezza e volume determineranno quale tecnologia è più adatta.

Secchezza del Panello Solido

Un filtro pressa produce quasi sempre un panello solido più secco. La fase finale di spremitura meccanica può raggiungere livelli molto elevati di disidratazione, spesso risultando in un panello con la massima percentuale possibile di solidi.

Una centrifuga produce tipicamente un panello più umido. Sebbene efficace, si basa esclusivamente sulla forza centrifuga per la compattazione e non può applicare la "spremitura" meccanica finale che può fare una pressa.

Limpidezza del Filtrato (Liquido)

Poiché un filtro pressa utilizza un mezzo filtrante fisico, generalmente produce un filtrato più pulito. Il panno agisce come una barriera assoluta per le particelle più grandi delle sue dimensioni dei pori.

Le prestazioni della centrifuga dipendono dalla differenza di densità tra il solido e il liquido. Particelle molto fini o a bassa densità potrebbero non separarsi completamente e rimanere sospese nel centrate, portando a una minore limpidezza.

Produttività e Tipo di Processo

Le centrifughe sono costruite per un funzionamento continuo ad alta produttività. Sono ideali per l'elaborazione di grandi flussi ininterrotti di materiale 24 ore su 24, 7 giorni su 7, con tempi di inattività minimi.

I filtri pressa sono sistemi batch. La loro produttività complessiva è limitata dal tempo di ciclo necessario per riempire, pressare, aprire, scaricare i panelli e richiudere l'unità.

Comprendere i Compromessi

Nessuna tecnologia è universalmente superiore. La scelta ottimale dipende dal bilanciamento degli obiettivi di prestazione con le realtà operative come costi, manodopera e caratteristiche del materiale.

Complessità Operativa e Manodopera

Un filtro pressa è spesso più laborioso. Lo scarico dei panelli può essere un processo manuale o semi-automatizzato, e i panni filtranti richiedono una pulizia regolare e un'eventuale sostituzione, il che comporta tempi di inattività significativi.

Una centrifuga è altamente automatizzata e richiede un intervento operativo molto minore durante il normale funzionamento. Tuttavia, i suoi componenti rotanti ad alta velocità richiedono una manutenzione preventiva specializzata e possono essere più complessi da sottoporre a manutenzione.

Costi di Capitale rispetto ai Costi Operativi

La spesa in conto capitale (CAPEX) per un filtro pressa è spesso inferiore rispetto a quella di una centrifuga di capacità equivalente. Tuttavia, la sua spesa operativa (OPEX) può essere più elevata a causa dei costi di manodopera e dei materiali di consumo come i panni filtranti.

Le centrifughe possono avere un prezzo di acquisto iniziale più elevato e consumare più energia a causa dei grandi motori necessari. La loro natura automatizzata, tuttavia, può portare a costi di manodopera inferiori nel lungo periodo.

Sensibilità alle Particelle e alle Sospensioni

I filtri pressa possono essere sensibili a solidi molto fini o "fangosi", che possono "accecare" o intasare i panni filtranti, riducendo drasticamente l'efficienza.

Le centrifughe possono essere sensibili a particelle abrasive, che possono causare un rapido deterioramento della coclea interna e del cestello, portando a costose riparazioni. Potrebbero anche avere difficoltà con sospensioni in cui la differenza di densità tra il solido e il liquido è molto piccola.

Prendere la Scelta Giusta per il Vostro Obiettivo di Separazione

La vostra decisione dovrebbe essere guidata da una chiara definizione del vostro obiettivo primario.

- Se la vostra attenzione principale è massimizzare la secchezza del panello e la limpidezza del filtrato: Un filtro pressa è la scelta superiore, specialmente quando queste metriche di qualità non sono negoziabili.

- Se la vostra attenzione principale è l'elaborazione continua ad alto volume: Una centrifuga decanter è lo standard del settore per la gestione di grandi flussi ininterrotti con manodopera minima.

- Se avete un budget di capitale limitato ma potete sostenere costi di manodopera più elevati: Un filtro pressa presenta spesso un investimento iniziale inferiore.

- Se ridurre al minimo l'intervento dell'operatore e massimizzare l'automazione è la priorità assoluta: Un moderno sistema a centrifuga offre una soluzione continua e più autonoma.

Comprendendo queste differenze operative fondamentali, potete selezionare con fiducia la tecnologia che si allinea direttamente con i requisiti del vostro processo e i vostri obiettivi economici.

Tabella Riassuntiva:

| Caratteristica | Filtro Pressa | Centrifuga |

|---|---|---|

| Principio di Separazione | Pressione statica e filtrazione | Forza centrifuga e sedimentazione |

| Tipo di Processo | Batch (Discontinuo) | Continuo |

| Secchezza del Panello | Elevata (panello più secco) | Inferiore (panello più umido) |

| Limpidezza del Liquido | Elevata (filtrato limpido) | Moderata (può contenere fini nel centrate) |

| Produttività | Inferiore (dipendente dal ciclo) | Elevata (flusso continuo) |

| Manodopera Operativa | Superiore (scarico panello manuale) | Inferiore (altamente automatizzata) |

| Ideale Per | Massima secchezza/limpidezza, processi batch | Processi continui ad alto volume |

Ancora Incerto Su Quale Tecnologia di Separazione Sia Migliore Per il Vostro Laboratorio?

Scegliere tra un filtro pressa e una centrifuga è fondamentale per l'efficienza del vostro processo e la qualità del prodotto. La scelta sbagliata può portare a risultati scadenti e a costi operativi maggiori.

KINTEK è qui per aiutarvi. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta a laboratori come il vostro. Possiamo aiutarvi ad analizzare le caratteristiche specifiche della vostra sospensione, i requisiti di produttività e gli obiettivi di qualità per raccomandare la soluzione perfetta, sia che si tratti di un filtro pressa ad alta secchezza o di una centrifuga ad alta produttività.

Lasciate che i nostri esperti vi guidino verso la soluzione ottimale per la vostra specifica applicazione.

Contattate KINTEK oggi stesso per una consulenza personalizzata e scoprite come le nostre tecnologie di separazione possono migliorare le prestazioni e l'affidabilità del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi