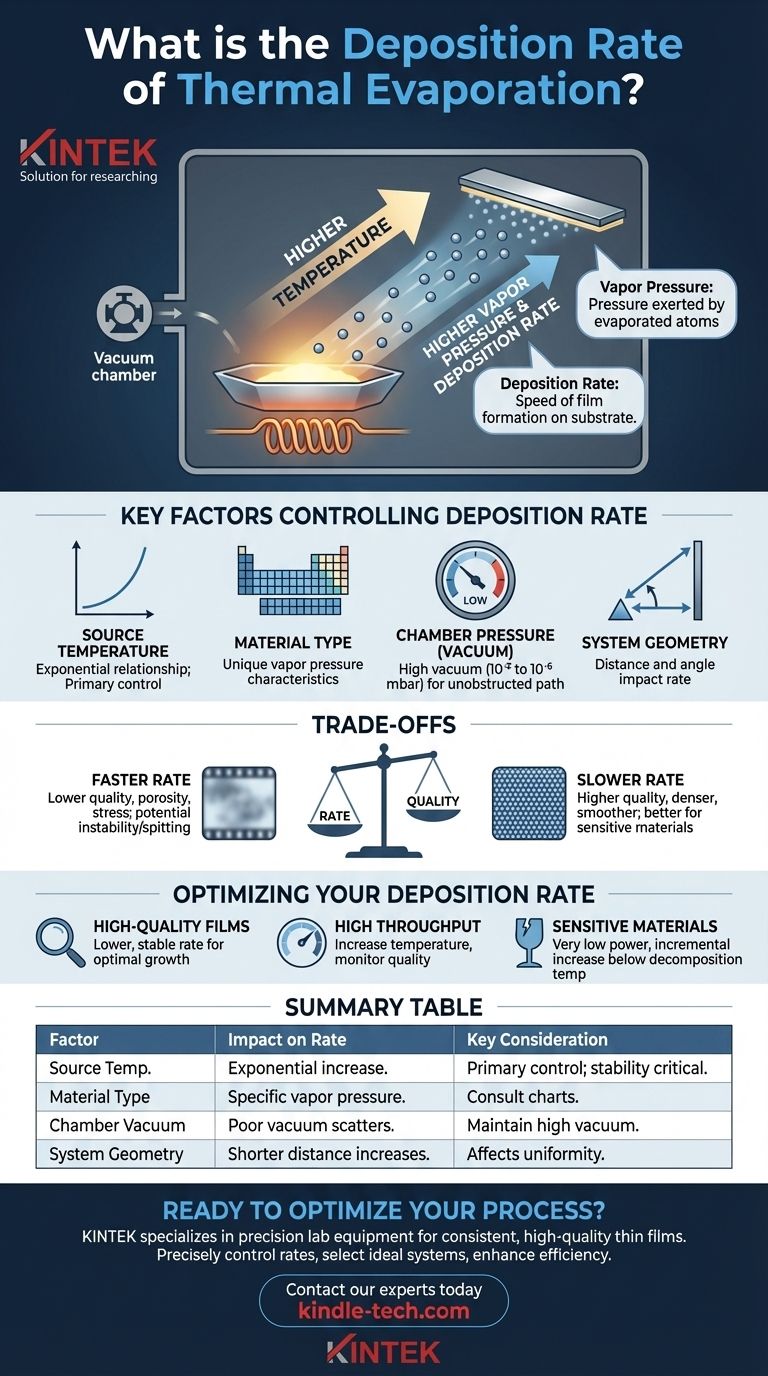

Il tasso di deposizione nell'evaporazione termica non è un valore singolo ma un parametro altamente variabile e controllabile. È determinato principalmente dalla temperatura del materiale sorgente: una temperatura più alta crea una pressione di vapore più elevata, che a sua volta porta a un tasso di deposizione più rapido sul substrato.

Il principio fondamentale da comprendere è che il tasso di deposizione è una diretta conseguenza degli input del processo. Si controlla attivamente il tasso regolando la temperatura della sorgente, che determina la velocità con cui gli atomi del materiale evaporano e rivestono il substrato.

Il Principio Fondamentale: Pressione di Vapore

Per controllare il tasso di deposizione, è necessario innanzitutto comprendere la fisica della pressione di vapore e la sua relazione diretta con la temperatura.

Il Ruolo della Temperatura

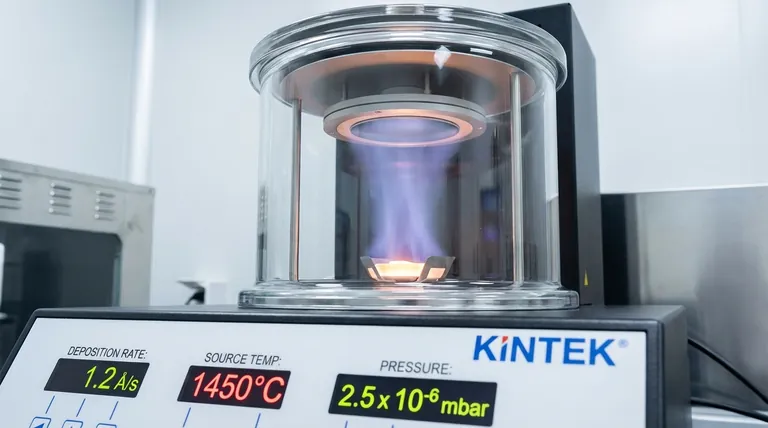

L'evaporazione termica funziona riscaldando un materiale sorgente in una camera ad alto vuoto. Questo viene tipicamente fatto facendo passare una corrente elettrica elevata attraverso un supporto, noto come "barchetta" o "crogiolo".

Man mano che il materiale sorgente si riscalda, i suoi atomi acquisiscono energia termica. Alla fine, acquisiscono energia sufficiente per liberarsi dalla superficie ed entrare in uno stato gassoso, un processo noto come evaporazione.

Dalla Pressione di Vapore al Tasso di Deposizione

La pressione di vapore è la pressione esercitata da questi atomi evaporati all'interno della camera. Più caldo diventa il materiale sorgente, più atomi evaporano e più alta diventa la pressione di vapore.

Questo flusso di vapore viaggia attraverso il vuoto e si condensa sul substrato più freddo, formando il film sottile. Una pressione di vapore più elevata significa che un flusso più denso di atomi raggiunge il substrato per unità di tempo, risultando in un tasso di deposizione più elevato.

Fattori Chiave che Controllano il Tasso di Deposizione

Sebbene la temperatura sia la manopola di controllo principale, diversi fattori interconnessi determinano il tasso di deposizione finale.

Temperatura della Sorgente

Questo è il controllo più diretto. Aumentare la potenza all'elemento riscaldante aumenta la temperatura della sorgente, aumenta la pressione di vapore e accelera il tasso di deposizione. Questa relazione è esponenziale, quindi piccole variazioni di temperatura possono causare grandi variazioni del tasso.

Il Materiale da Evaporare

Ogni materiale ha una relazione unica tra temperatura e pressione di vapore. Materiali come alluminio e argento evaporano a temperature diverse per raggiungere la stessa pressione di vapore.

Per questo motivo, è necessario consultare le tabelle della pressione di vapore per il materiale specifico per determinare l'intervallo di temperatura richiesto per il tasso di deposizione desiderato.

Pressione della Camera (Livello di Vuoto)

L'evaporazione termica viene eseguita in alto vuoto (tipicamente da 10⁻⁵ a 10⁻⁶ mbar) per una ragione critica. Questa bassa pressione rimuove la maggior parte delle molecole d'aria, assicurando che gli atomi evaporati abbiano un percorso chiaro e non ostruito dalla sorgente al substrato.

Un vuoto scadente farebbe sì che gli atomi evaporati si scontrassero con le molecole d'aria, disperdendoli e riducendo drasticamente il tasso di deposizione effettivo e la purezza del film.

Geometria del Sistema

La disposizione fisica della camera gioca un ruolo significativo. La distanza e l'angolo tra la sorgente di evaporazione e il substrato influiscono direttamente sul tasso. Proprio come una bomboletta spray, più il substrato è vicino alla sorgente, maggiore sarà il tasso di deposizione.

Comprendere i Compromessi

Puntare semplicemente al tasso di deposizione più veloce possibile è spesso un errore. Il tasso scelto implica compromessi critici tra velocità e qualità.

Tasso vs. Qualità del Film

Una deposizione troppo rapida può comportare un film di qualità inferiore. Gli atomi potrebbero non avere abbastanza tempo per stabilirsi in una struttura ordinata e densa sul substrato, portando a film porosi o con elevato stress interno.

Tassi di deposizione più lenti generalmente danno agli atomi più tempo per organizzarsi, spesso risultando in film più densi, più lisci e di maggiore purezza.

Tasso vs. Stabilità del Processo

Riscaldare aggressivamente una sorgente per ottenere un tasso elevato può rendere il processo instabile. Alcuni materiali possono "sputare" o espellere piccole goccioline fuse quando surriscaldati, creando difetti significativi sul substrato.

Mantenere una temperatura stabile e moderata è spesso la chiave per un processo di deposizione ripetibile e affidabile.

Temperatura vs. Integrità del Materiale

Per materiali sensibili come composti organici o alcune leghe, il calore eccessivo può causare la loro decomposizione o rottura. In questi casi, un tasso di deposizione attentamente controllato e più basso è essenziale per preservare la struttura chimica del materiale nel film finale.

Ottimizzare il Tasso di Deposizione

Il tasso ideale dipende interamente dall'obiettivo della vostra specifica applicazione. Utilizzate queste linee guida per fare una scelta informata.

- Se il vostro obiettivo principale sono film densi e di alta qualità: Optate per un tasso di deposizione più basso e più stabile per consentire una crescita ottimale del film.

- Se il vostro obiettivo principale sono la velocità del processo e un'elevata produttività: Aumentate attentamente la temperatura della sorgente monitorando la qualità del film per trovare il tasso massimo che soddisfa ancora le vostre specifiche.

- Se state depositando un materiale sensibile o complesso: Iniziate con una potenza molto bassa e aumentatela gradualmente per trovare un tasso di evaporazione stabile che si verifichi ben al di sotto della temperatura di decomposizione del materiale.

Padroneggiare l'evaporazione termica significa comprendere e controllare la relazione tra temperatura, pressione di vapore e le proprietà desiderate del film.

Tabella Riepilogativa:

| Fattore | Impatto sul Tasso di Deposizione | Considerazione Chiave |

|---|---|---|

| Temperatura della Sorgente | Una temperatura più alta aumenta esponenzialmente il tasso. | Manopola di controllo primaria; la stabilità è fondamentale. |

| Tipo di Materiale | La pressione di vapore vs. temperatura è specifica del materiale. | Consultare le tabelle della pressione di vapore per il proprio materiale. |

| Vuoto della Camera | Un vuoto scadente disperde gli atomi, riducendo il tasso effettivo. | Mantenere un alto vuoto (da 10⁻⁵ a 10⁻⁶ mbar). |

| Geometria del Sistema | Una distanza sorgente-substrato più breve aumenta il tasso. | Influisce sull'uniformità del film e sul profilo di spessore. |

Pronto a Ottimizzare il Tuo Processo di Evaporazione Termica?

Raggiungere il perfetto equilibrio tra tasso di deposizione e qualità del film è la chiave per il successo della vostra ricerca o produzione. L'attrezzatura da laboratorio giusta è fondamentale per questo controllo.

KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per tutte le vostre esigenze di evaporazione termica. Forniamo gli strumenti affidabili e il supporto esperto per aiutarvi a:

- Controllare con precisione i tassi di deposizione per film sottili coerenti e di alta qualità.

- Selezionare il sistema ideale e i componenti per i vostri materiali specifici e gli obiettivi dell'applicazione.

- Migliorare l'efficienza del vostro laboratorio con sorgenti di evaporazione e sistemi di vuoto durevoli e ad alte prestazioni.

Discutiamo le vostre esigenze di progetto. Contattate i nostri esperti oggi stesso per trovare la soluzione perfetta per il vostro laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura