In sintesi, lo sputtering DC (corrente continua) è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film sottili di alta qualità. In una camera a vuoto, un bersaglio fatto del materiale di rivestimento desiderato viene bombardato da ioni energetici provenienti da un plasma. Questo impatto fisico espelle, o "sputtera", atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, formando un rivestimento uniforme.

Lo sputtering DC è un metodo altamente efficace ed economico per depositare film sottili di metalli e altri materiali elettricamente conduttivi. Tuttavia, la sua dipendenza dalla corrente continua lo rende fondamentalmente inadatto per i materiali isolanti, il che rappresenta la sua limitazione più significativa.

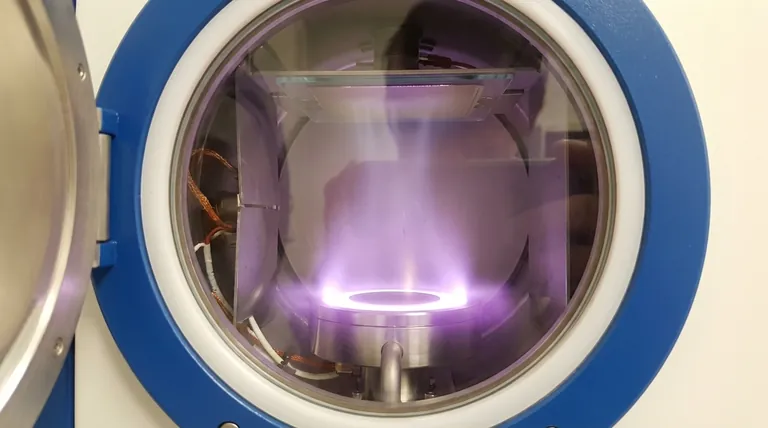

La meccanica dello sputtering DC: dal plasma al film

Per comprendere lo sputtering DC, è meglio scomporlo in una sequenza di eventi che trasformano un blocco solido di materiale in un film preciso a strati atomici.

Fase 1: Creazione dell'ambiente sottovuoto

Innanzitutto, un substrato (l'oggetto da rivestire) e un bersaglio (il materiale sorgente) vengono posti all'interno di una camera a vuoto sigillata. L'aria viene pompata via e la camera viene riempita con una piccola quantità controllata di un gas inerte, più comunemente Argon.

Questo ambiente sottovuoto è fondamentale, poiché assicura che gli atomi sputtterati possano viaggiare dal bersaglio al substrato con un'interferenza minima da parte di altre molecole di gas.

Fase 2: Accensione del plasma

Viene applicata una sorgente di alimentazione ad alta tensione in corrente continua (DC), con il terminale negativo collegato al bersaglio, rendendolo un catodo. Le pareti della camera spesso fungono da anodo.

Questo forte campo elettrico energizza gli elettroni liberi nella camera, facendoli collidere con gli atomi neutri di Argon. Queste collisioni strappano elettroni dagli atomi di Argon, creando ioni Argon caricati positivamente (Ar+) e più elettroni liberi, con conseguente scarica luminosa autosostenuta nota come plasma.

Fase 3: Il bombardamento ionico

Gli ioni Argon caricati positivamente sono ora fortemente attratti e accelerati verso il bersaglio caricato negativamente. Colpiscono la superficie del bersaglio con una significativa energia cinetica.

Pensa a questo processo come a una sabbiatrice che opera su scala atomica. Gli ioni sono la grana e il bersaglio è la superficie che viene erosa. Ogni impatto trasferisce quantità di moto, avviando una cascata di collisioni all'interno del materiale del bersaglio.

Fase 4: Deposizione sul substrato

Quando queste cascate di collisioni raggiungono la superficie del bersaglio, possono espellere singoli atomi del materiale del bersaglio. Questi atomi sputtterati viaggiano attraverso la camera a vuoto e atterrano sul substrato.

Man mano che questi atomi si accumulano sulla superficie del substrato, nucleano e crescono formando un film sottile, denso e altamente aderente. Il processo consente un controllo preciso dello spessore e della struttura del film.

Comprendere i compromessi e le limitazioni

Sebbene potente, lo sputtering DC non è una soluzione universale. La sua efficacia è definita da un chiaro insieme di vantaggi e da una limitazione critica e determinante.

Il requisito del materiale conduttivo

La limitazione principale dello sputtering DC è la sua restrizione a materiali bersaglio elettricamente conduttivi, come metalli puri (Rame, Ferro, Nichel) e alcune leghe conduttive.

Poiché il bersaglio è alimentato da una sorgente DC, deve essere in grado di condurre elettricità per mantenere la sua carica negativa e dissipare la carica portata dagli ioni positivi che lo colpiscono.

Il problema dell'isolante: accumulo di carica

Se si tenta di utilizzare lo sputtering DC con un materiale isolante (come una ceramica o un polimero), la carica positiva degli ioni Argon in arrivo si accumula rapidamente sulla superficie del bersaglio. Questo accumulo di carica positiva neutralizza il potenziale negativo del bersaglio.

Alla fine, il bersaglio non è più "negativo" e smette di attrarre gli ioni Argon positivi. Il plasma collassa e il processo di sputtering si arresta completamente. Questo fenomeno è noto come "anodo scomparso" e rende lo sputtering DC standard inutilizzabile per materiali non conduttivi.

Elevati tassi di deposizione e scalabilità

Per il suo uso previsto con i metalli, lo sputtering DC è altamente efficiente. Offre tassi di deposizione relativamente elevati ed è un processo economico, affidabile e scalabile per il rivestimento di grandi aree, rendendolo un cavallo di battaglia in molte applicazioni industriali.

Lo sputtering DC è la scelta giusta per la tua applicazione?

La scelta di una tecnica di deposizione richiede di abbinare le capacità del processo al materiale e all'obiettivo finale.

- Se il tuo obiettivo principale è depositare metalli puri o leghe conduttive: lo sputtering DC è una scelta eccellente, economica e altamente affidabile per creare film densi e di elevata purezza.

- Se il tuo obiettivo principale è depositare materiali isolanti (come ossidi o nitruri): lo sputtering DC non è adatto. Devi utilizzare un'alternativa come lo sputtering RF (Radio Frequenza), che utilizza un campo AC per evitare l'accumulo di carica sul bersaglio.

- Se il tuo obiettivo principale è il rivestimento di grandi aree ad alto volume con un materiale conduttivo: la semplicità e l'efficienza dello sputtering DC lo rendono un candidato principale per la produzione su scala industriale.

Comprendere il ruolo fondamentale della conduttività elettrica è la chiave per sfruttare efficacemente la potenza dello sputtering DC.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) utilizzando un alimentatore DC. |

| Ideale per | Deposizione di film sottili di materiali conduttivi (metalli, leghe). |

| Limitazione chiave | Non può essere utilizzato con materiali isolanti a causa dell'accumulo di carica. |

| Vantaggio principale | Elevati tassi di deposizione, economico e scalabile per grandi aree. |

Hai bisogno di una soluzione affidabile per depositare film sottili metallici di alta qualità?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo robusti sistemi di sputtering DC ideali per le tue esigenze di rivestimento di materiali conduttivi. La nostra esperienza ti garantisce una soluzione scalabile ed economica per film densi e di elevata purezza.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di sputtering DC può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni