In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo di fabbricazione sofisticato utilizzato per creare nanomateriali solidi ad alta purezza e ad alte prestazioni dal basso verso l'alto. Implica l'introduzione di gas precursori reattivi in una camera dove subiscono una reazione chimica su una superficie riscaldata, o substrato, per formare un film solido ultrasottile. Questa tecnica è fondamentale per produrre materiali come il grafene, i catalizzatori e i rivestimenti avanzati.

Il concetto centrale della CVD non è semplicemente rivestire una superficie, ma piuttosto far crescere un nuovo strato di materiale direttamente su di essa. Trasforma i blocchi costruttivi gassosi in un film solido e altamente ordinato attraverso reazioni chimiche controllate in un ambiente ad alta temperatura.

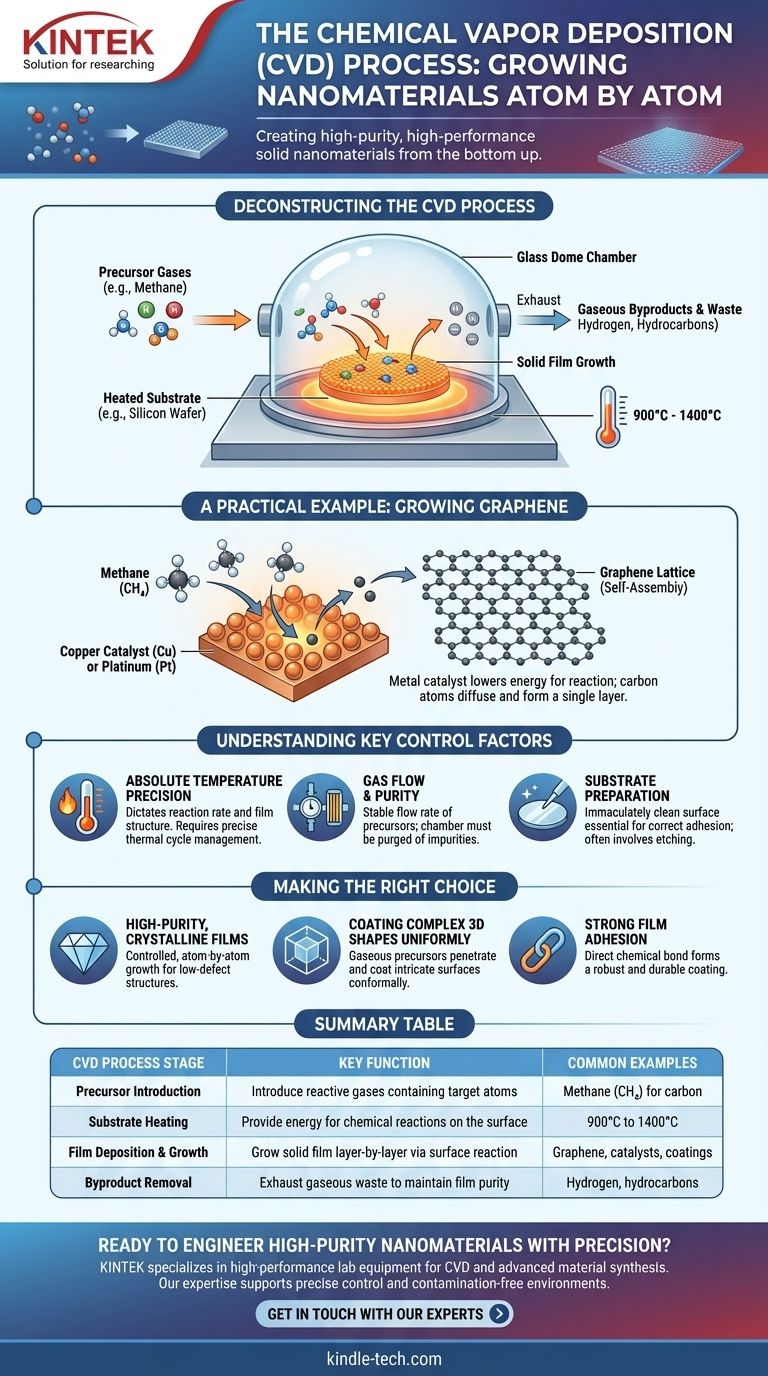

Decomporre il Processo CVD: Dal Gas al Film Solido

Per comprendere veramente la CVD, dobbiamo esaminare i suoi componenti principali e la sequenza di eventi che consente la costruzione a livello atomico. L'intero processo è un equilibrio attentamente orchestrato di chimica, temperatura e pressione.

La Camera di Reazione e il Substrato

Il processo inizia all'interno di una camera di reazione sigillata, che fornisce un ambiente altamente controllato. All'interno, vengono posizionati uno o più substrati—i materiali da rivestire, come un wafer di silicio o una lamina di rame. Il substrato funge da base per la crescita del nuovo materiale.

I Gas Precursori

Uno o più gas precursori volatili vengono introdotti nella camera. Questi gas contengono gli atomi specifici richiesti per il film finale. Ad esempio, per far crescere il grafene (una forma di carbonio), viene utilizzato un gas contenente carbonio come il metano.

Il Ruolo del Calore Estremo

Il substrato viene tipicamente riscaldato a temperature estremamente elevate, spesso tra 900°C e 1400°C. Questo calore intenso non serve solo a riscaldare; fornisce l'energia necessaria per rompere i legami chimici nei gas precursori, rendendoli altamente reattivi.

Deposizione e Crescita del Film

Quando le molecole di gas reattivo entrano in contatto con il substrato caldo, si verifica una reazione chimica esclusivamente sulla sua superficie. Il prodotto solido di questa reazione si deposita sul substrato, formando un film sottile. Questo film cresce strato dopo strato, risultando in una struttura cristallina o amorfa a seconda dei parametri del processo.

Rimozione dei Sottoprodotti

La reazione chimica produce anche sottoprodotti gassosi, che sono di fatto rifiuti. Questi vengono continuamente rimossi dalla camera attraverso un sistema di scarico, garantendo la purezza del film in crescita.

Un Esempio Pratico: La Crescita del Grafene

La sintesi del grafene è un'illustrazione perfetta del processo CVD in azione. Evidenzia come il substrato possa svolgere un ruolo più attivo che essere semplicemente una superficie passiva.

Il Substrato Catalizzatore Metallico

Per la crescita del grafene, viene utilizzato un substrato metallico come il rame (Cu) o il platino (Pt). Questo metallo non è solo la base, ma agisce anche come catalizzatore. Riduce drasticamente l'energia richiesta per decomporre il gas precursore contenente carbonio.

La Fonte di Carbonio

Un gas come il metano (CH₄) viene introdotto nella camera. Ad alte temperature, il catalizzatore di rame aiuta a decomporre il metano, liberando gli atomi di carbonio.

Autoassemblaggio in Grafene

Questi atomi di carbonio appena liberati si diffondono e si dispongono sulla superficie del rame, formando il caratteristico reticolo esagonale di un singolo strato di grafene. Una volta completato il processo, questo foglio di grafene su scala atomica può essere accuratamente separato dal metallo e trasferito su un substrato diverso e più pratico come il silicio.

Comprendere i Fattori Chiave di Controllo

La qualità del nanomateriale prodotto tramite CVD dipende interamente dal controllo preciso di diverse variabili chiave. Qualsiasi deviazione può compromettere l'integrità del prodotto finale.

Precisione Assoluta della Temperatura

Il controllo della temperatura è il fattore più critico. Determina la velocità della reazione chimica e la struttura finale del film. L'intero ciclo termico—riscaldamento, deposizione e raffreddamento—deve essere gestito con precisione per prevenire difetti.

Flusso e Purezza del Gas

La portata dei gas precursori e vettori nella camera deve essere stabile. Inoltre, la camera deve essere spurgata da qualsiasi ossigeno o umidità residua, poiché queste impurità possono causare reazioni secondarie indesiderate e contaminare il film.

Preparazione del Substrato

La superficie del substrato deve essere immacolatamente pulita e adeguatamente preparata prima della deposizione. Ciò spesso comporta un processo chiamato incisione per rimuovere eventuali strati di passivazione o contaminanti che impedirebbero al film di aderire correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La CVD è una tecnica eccezionalmente potente e versatile, ma la sua idoneità dipende interamente dalle tue specifiche esigenze di materiale e applicazione.

- Se il tuo obiettivo principale sono film cristallini ad alta purezza: la CVD è ideale perché il processo di crescita lento, controllato, atomo per atomo, consente la formazione di strutture altamente ordinate e con pochi difetti.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: la natura gassosa dei precursori consente loro di penetrare e rivestire superfici intricate in modo conforme, cosa che i metodi a linea di vista non possono ottenere.

- Se il tuo obiettivo principale è una forte adesione del film a un substrato: il processo forma un legame chimico diretto tra il film e il substrato, risultando in un rivestimento molto più robusto e durevole rispetto ai metodi puramente fisici.

In definitiva, padroneggiare il processo CVD significa padroneggiare il controllo di una reazione chimica sulla superficie di un materiale per ingegnerizzare nuovi materiali con una precisione ineguagliabile.

Tabella Riepilogativa:

| Fase del Processo CVD | Funzione Chiave | Esempi Comuni |

|---|---|---|

| Introduzione del Precursore | Introdurre gas reattivi contenenti atomi target | Metano (CH₄) per il carbonio |

| Riscaldamento del Substrato | Fornire energia per reazioni chimiche sulla superficie | Da 900°C a 1400°C |

| Deposizione e Crescita del Film | Far crescere un film solido strato per strato tramite reazione superficiale | Grafene, catalizzatori, rivestimenti |

| Rimozione dei Sottoprodotti | Scarico dei rifiuti gassosi per mantenere la purezza del film | Idrogeno, idrocarburi |

Pronto a ingegnerizzare nanomateriali ad alta purezza con precisione?

Il processo CVD è fondamentale per creare materiali avanzati come il grafene, i catalizzatori e i rivestimenti durevoli. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo di cui hai bisogno per padroneggiare la deposizione chimica da fase vapore e altre tecniche avanzate di sintesi dei materiali.

La nostra esperienza supporta il tuo laboratorio nel raggiungere un controllo preciso della temperatura, un flusso di gas stabile e ambienti privi di contaminazione—fattori critici per il successo dei risultati CVD.

Contattaci oggi per discutere la tua specifica applicazione e scoprire come KINTEK può migliorare la tua ricerca e produzione di nanomateriali.

Mettiti in contatto con i nostri esperti →

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente