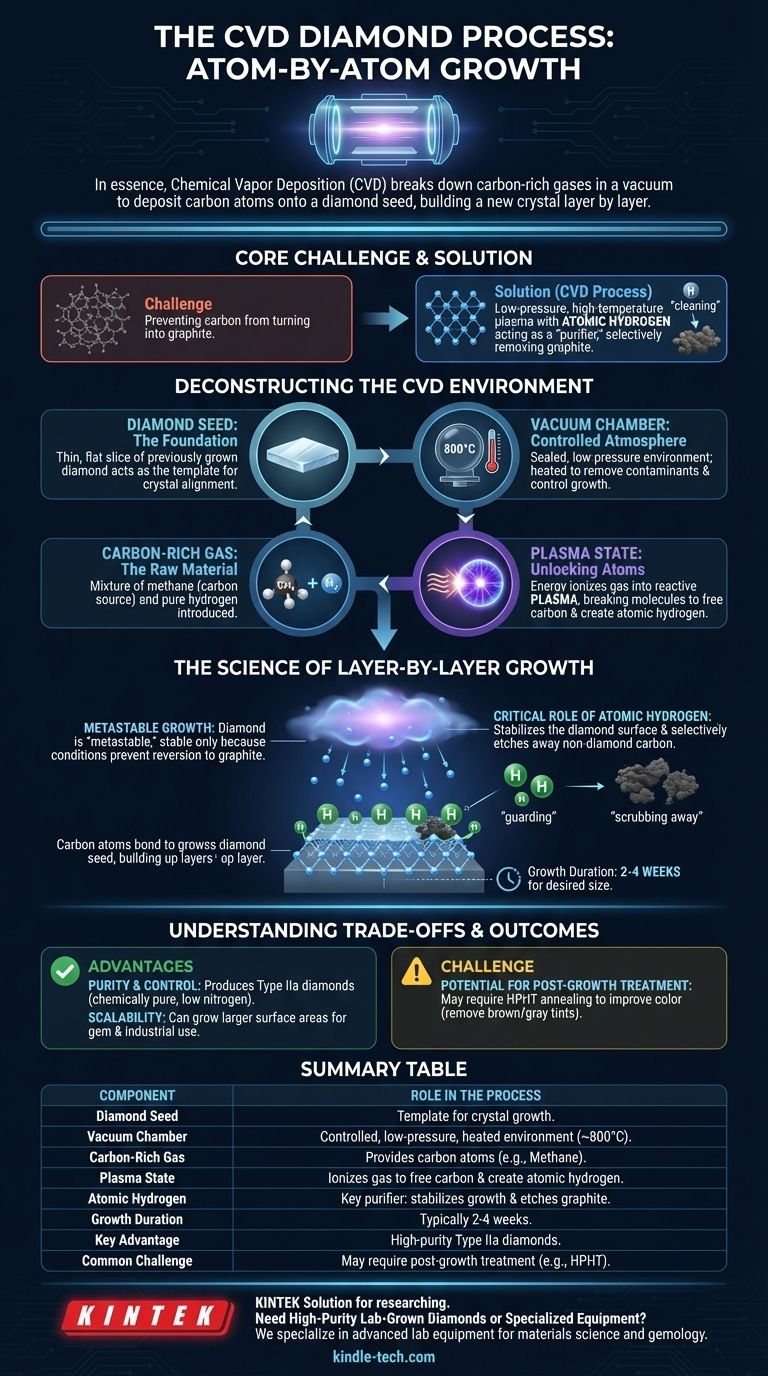

In sostanza, il processo di deposizione chimica da fase vapore (CVD) è un metodo per la crescita dei diamanti che prevede la scomposizione di gas ricchi di carbonio in una camera a vuoto. In condizioni specifiche di alta temperatura e bassa pressione, gli atomi di carbonio vengono rilasciati dal gas e depositati su un "seme" di diamante, costruendo un nuovo cristallo di diamante più grande strato dopo strato nel corso di diverse settimane.

La sfida fondamentale nella creazione di un diamante non è solo reperire il carbonio, ma impedirgli di trasformarsi in grafite. Il processo CVD risolve questo problema utilizzando un ambiente di plasma a bassa pressione e alta temperatura in cui l'idrogeno atomico agisce come "purificatore", rimuovendo selettivamente qualsiasi grafite e assicurando che possa crescere solo la struttura del diamante.

Decostruire l'Ambiente CVD

Per comprendere il processo, è meglio esaminare le quattro componenti critiche che lavorano insieme per creare il diamante.

Il Seme di Diamante: La Base per la Crescita

Il processo inizia con un seme di diamante, che è una fetta molto sottile e piatta di un diamante precedentemente coltivato (ottenuto in miniera o creato in laboratorio).

Questo seme funge da modello. Gli atomi di carbonio provenienti dal gas si allineeranno con il reticolo cristallino esistente del seme, assicurando che il nuovo materiale cresca come diamante.

La Camera a Vuoto: Un'Atmosfera Controllata

Il seme di diamante viene posto all'interno di una camera a vuoto sigillata e a bassa pressione. Questa camera viene riscaldata a una temperatura estremamente elevata, tipicamente intorno agli 800°C.

Creare il vuoto è essenziale per rimuovere eventuali contaminanti e per controllare con precisione l'atmosfera e la pressione necessarie per la crescita del diamante.

Il Gas Ricco di Carbonio: La Materia Prima

Una miscela di gas, principalmente una fonte di carbonio come il metano (CH₄) e idrogeno (H₂) puro, viene introdotta nella camera.

Il metano fornisce gli atomi di carbonio che alla fine formeranno il diamante, mentre l'idrogeno svolge un ruolo scientifico cruciale nella reazione.

Lo Stato di Plasma: Sbloccare gli Atomi di Carbonio

L'energia, spesso sotto forma di microonde, viene utilizzata per ionizzare i gas nella camera, trasformandoli in una palla incandescente di plasma.

In questo stato energetico, le molecole di metano e idrogeno si scompongono. Ciò libera gli atomi di carbonio dal metano e crea idrogeno atomico reattivo.

La Scienza della Crescita Strato per Strato

Il processo CVD è un'impresa di scienza dei materiali che manipola il carbonio a livello atomico. Forza il carbonio nella sua struttura diamantifera in condizioni in cui normalmente formerebbe grafite.

Crescita Metastabile: Sfida allo Stato Naturale del Carbonio

Alle basse pressioni utilizzate nel CVD, la grafite (il materiale nelle mine delle matite) è la forma più stabile di carbonio. La crescita del diamante è quindi metastabile, il che significa che è stabile solo perché le condizioni specifiche impediscono che ritorni a essere grafite.

Il Ruolo Critico dell'Idrogeno Atomico

Questa è la chiave dell'intero processo. L'idrogeno atomico creato nel plasma svolge due funzioni:

- Stabilizza la superficie di crescita del diamante.

- Incisione selettiva di qualsiasi carbonio non diamantifero (grafite) che tenti di formarsi.

Questa azione di "pulizia" continua assicura che possa accumularsi solo la desiderata struttura cristallina del diamante.

Il Processo di Deposizione

Gli atomi di carbonio liberi provenienti dal plasma piovono sul seme di diamante. Seguendo il modello cristallino del seme, si legano ad esso, costruendo lentamente un nuovo diamante, atomo per atomo e strato per strato. Questo processo continua per due o quattro settimane fino al raggiungimento della dimensione desiderata.

Comprendere i Compromessi e i Risultati

Come ogni processo tecnico sofisticato, il CVD presenta vantaggi e sfide distinti che influenzano il prodotto finale.

Vantaggio: Purezza e Controllo

Il processo CVD consente un controllo preciso sull'ambiente di crescita. Ciò lo rende particolarmente efficace nel produrre diamanti di tipo IIa, che sono chimicamente puri e contengono praticamente nessuna impurità di azoto.

Vantaggio: Scalabilità

Poiché è un processo di deposizione, il CVD può essere utilizzato per coltivare diamanti su aree superficiali più ampie rispetto ad altri metodi, rendendolo versatile sia per applicazioni gemmologiche che industriali.

Sfida: Potenziale per Trattamenti Post-Crescita

Sebbene i diamanti CVD siano molto puri, a volte possono presentare una tinta marrone o grigia a causa di anomalie strutturali durante la crescita. Per migliorarne il colore, molti diamanti CVD vengono sottoposti a un processo di trattamento secondario dopo essere stati coltivati, come la ricottura HPHT (Alta Pressione, Alta Temperatura).

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il metodo CVD chiarisce l'origine e le proprietà del diamante risultante.

- Se il tuo obiettivo principale è un'origine tecnologica distinta: Il processo CVD è una meraviglia della scienza dei materiali, che coltiva un diamante atomo per atomo da un gas in un modo fondamentalmente diverso dai processi geologici o da altri processi di laboratorio.

- Se il tuo obiettivo principale è un'elevata purezza chimica: Il CVD è eccezionalmente bravo a produrre diamanti di tipo IIa, una categoria che include alcuni dei diamanti estratti più famosi e preziosi del mondo.

- Se stai valutando la qualità: Tieni presente che i trattamenti post-crescita sono una parte comune e accettata del processo CVD per migliorare il colore e l'aspetto finale di un diamante.

In definitiva, comprendere il processo CVD rivela che un diamante coltivato in laboratorio non è una copia, ma un risultato di ingegneria chimica precisa.

Tabella Riassuntiva:

| Componente di Crescita del Diamante CVD | Ruolo nel Processo |

|---|---|

| Seme di Diamante | Fetta sottile di diamante che funge da modello per la crescita del cristallo. |

| Camera a Vuoto | Ambiente sigillato a bassa pressione riscaldato a circa 800°C per una crescita controllata. |

| Gas Ricco di Carbonio (es. Metano) | Fornisce gli atomi di carbonio che formano la struttura del diamante. |

| Stato di Plasma (tramite Microonde) | Ionizza il gas per liberare atomi di carbonio e creare idrogeno atomico per la purificazione. |

| Idrogeno Atomico | Purificatore chiave: stabilizza la crescita del diamante e incide il carbonio non diamantifero (grafite). |

| Durata della Crescita | Tipicamente 2-4 settimane per costruire strati di diamante atomo per atomo. |

| Vantaggio Chiave | Produce diamanti di tipo IIa di elevata purezza con un controllo preciso sull'ambiente di crescita. |

| Sfida Comune | Potrebbe richiedere un trattamento post-crescita (es. ricottura HPHT) per migliorare il colore. |

Hai bisogno di diamanti di laboratorio ad alta purezza o di attrezzature specializzate per la tua ricerca?

KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio avanzati, rispondendo alle esigenze precise dei laboratori di scienza dei materiali e gemmologia. Sia che tu stia coltivando diamanti tramite CVD o analizzando le loro proprietà, la nostra esperienza assicura che tu abbia gli strumenti giusti per risultati superiori. Contattaci oggi per discutere come possiamo supportare gli obiettivi del tuo laboratorio con soluzioni affidabili e all'avanguardia.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Diamante CVD per applicazioni di gestione termica

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Che ruolo svolge la pulizia per sputtering con ioni Ar+ prima della deposizione di film sottili di Al-Zr? Aumenta la resistenza di adesione del rivestimento

- Quali sono gli svantaggi del rivestimento conforme? Navigare tra le sfide di applicazione, rilavorazione e costi

- Cos'è la tecnica CVD termica? Il segreto ad alta temperatura per rivestimenti superiori

- Per quali tipi di materiali è preferibile lo sputtering DC? Ottimizza la deposizione di film sottili metallici con KINTEK

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Quali sono le applicazioni della tecnica CVD? Dai microchip ai diamanti coltivati in laboratorio

- Come è noto il metodo di deposizione chimica da soluzione? Scopri il processo Sol-Gel per film sottili

- Come fanno i sistemi di deposizione chimica da vapore (CVD) a garantire la qualità del materiale? Controllo di precisione per elettrodi rivestiti di grafene