Nel suo nucleo, la deposizione chimica da fase vapore (CVD) è un processo sofisticato per creare film sottili solidi e ad alte prestazioni su una superficie. Lo realizza non spruzzando un materiale, ma introducendo gas precursori volatili in una camera, che poi reagiscono e si decompongono su un substrato riscaldato per "far crescere" un nuovo strato di materiale direttamente su di esso, atomo per atomo.

L'intuizione cruciale è che la CVD è fondamentalmente un processo di sintesi chimica, non un metodo di rivestimento meccanico. Questo crea un potente legame chimico tra il film e il substrato, risultando in materiali eccezionalmente durevoli e di elevata purezza che vengono fatti crescere, non semplicemente applicati.

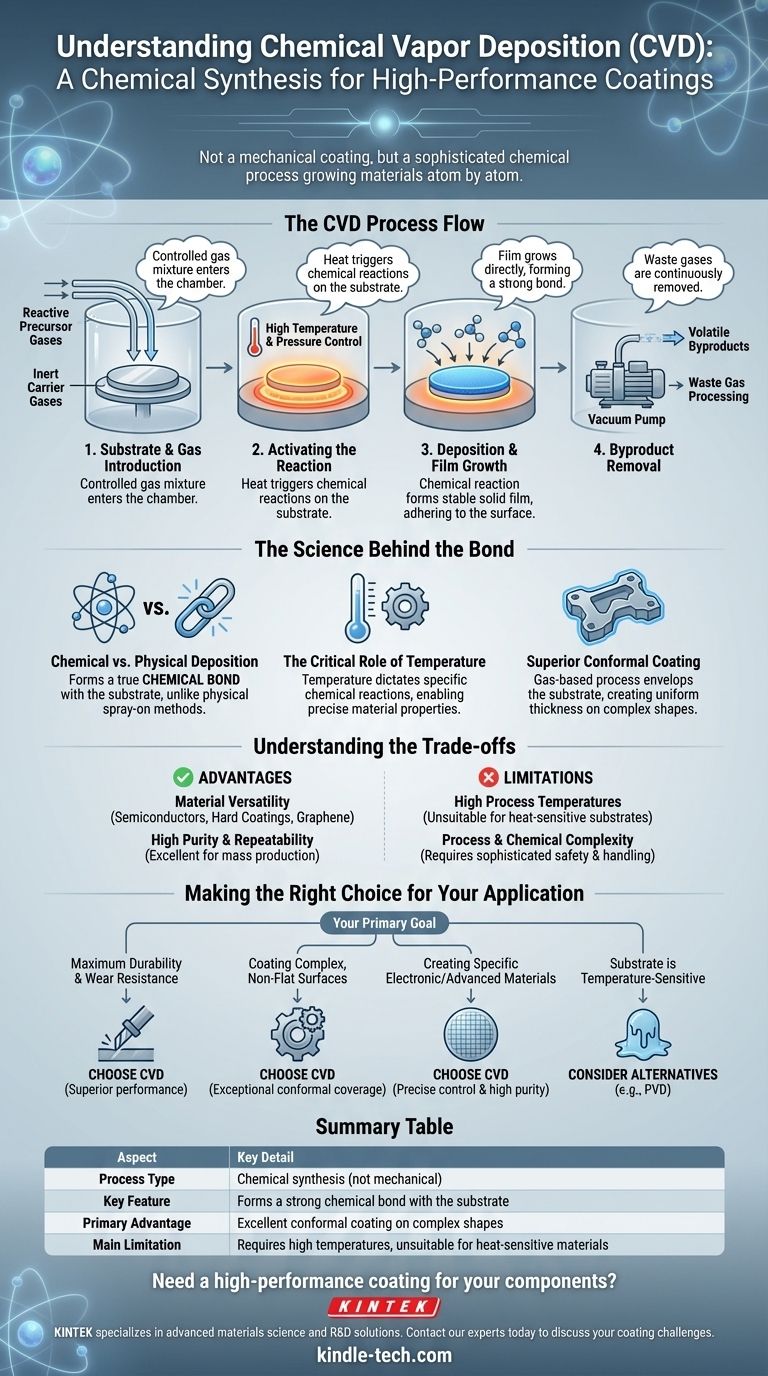

Decostruire il Processo CVD

La tecnica CVD segue una sequenza precisa di passaggi all'interno di una camera di reazione controllata per garantire la creazione di un film uniforme e di alta qualità.

Passaggio 1: Introduzione del Substrato e dei Gas

Un substrato, che è l'oggetto da rivestire, viene posizionato all'interno della camera di reazione. Una miscela attentamente gestita di gas precursori reattivi e gas di trasporto inerti viene quindi introdotta nella camera.

Passaggio 2: Attivazione della Reazione

Il substrato viene riscaldato a una temperatura specifica, spesso elevata. Questo calore fornisce l'energia necessaria per innescare le reazioni chimiche. Anche la pressione all'interno della camera viene controllata con precisione per influenzare la velocità di reazione e le caratteristiche del film.

Passaggio 3: Deposizione e Crescita del Film

Quando i gas precursori entrano in contatto con il substrato caldo, si decompongono o reagiscono. Questa reazione chimica forma un film solido stabile che si deposita e aderisce alla superficie del substrato. In molti casi, il substrato stesso funge da catalizzatore, promuovendo la reazione e garantendo un forte legame.

Passaggio 4: Rimozione dei Sottoprodotti

Le reazioni chimiche creano sottoprodotti volatili. Questi gas di scarto vengono continuamente pompati fuori dalla camera e trattati adeguatamente per prevenire la contaminazione ambientale.

La Scienza Dietro il Legame

Le proprietà uniche dei rivestimenti CVD derivano dalla natura del processo di deposizione stesso. È un approccio "dal basso verso l'alto" alla creazione di materiali.

Deposizione Chimica vs. Fisica

A differenza della deposizione fisica da fase vapore (PVD), che è più simile a una verniciatura a spruzzo a livello atomico, la CVD forma un vero e proprio legame chimico con il substrato. Questa integrazione del rivestimento nella superficie rende i film CVD eccezionalmente aderenti e spesso più resistenti all'abrasione e all'usura.

Il Ruolo Critico della Temperatura

La temperatura è la leva principale nel processo CVD. Essa determina la specifica reazione chimica che avverrà sulla superficie del substrato. Controllando la temperatura e la composizione dei gas precursori, gli ingegneri possono depositare un'ampia varietà di materiali con proprietà distinte.

Rivestimento Conforme Superiore

Poiché la deposizione si basa su un gas che avvolge l'intero substrato, la CVD eccelle nel creare un rivestimento conforme. Ciò significa che il film cresce con uno spessore uniforme su forme complesse, irregolari e tridimensionali, un vantaggio significativo per componenti come punte da trapano o parti elettroniche intricate.

Comprendere i Compromessi

Sebbene potente, la CVD non è la soluzione universale per ogni applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla efficacemente.

Vantaggio: Versatilità dei Materiali

La CVD è incredibilmente versatile. Può essere utilizzata per depositare una vasta gamma di materiali, tra cui:

- Film dielettrici come Biossido di Silicio (SiO₂) e Nitruro di Silicio (Si₃N₄) per semiconduttori.

- Materiali duri per rivestimenti di utensili resistenti all'usura.

- Film semiconduttori di elevata purezza.

- Materiali avanzati come il grafene, fatto crescere su una superficie catalizzatrice metallica.

Vantaggio: Elevata Purezza e Ripetibilità

La natura controllata del processo consente la creazione di film con purezza e qualità strutturale molto elevate. Una volta che un processo è ottimizzato, offre un'eccellente ripetibilità per la produzione di massa.

Limite: Alte Temperature di Processo

La necessità di alte temperature del substrato è un vincolo importante. Queste temperature possono danneggiare o alterare fondamentalmente i substrati sensibili al calore, rendendo la CVD inadatta a molte plastiche, metalli a basso punto di fusione o componenti elettronici pre-elaborati.

Limite: Complessità del Processo e Chimica

La CVD comporta la manipolazione di gas precursori e sottoprodotti volatili, talvolta tossici o corrosivi. Ciò richiede attrezzature sofisticate di sicurezza e manipolazione, aumentando il costo complessivo e la complessità dell'operazione rispetto a metodi di rivestimento più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di rivestimento dipende interamente dal tuo obiettivo finale e dai limiti del substrato.

- Se la tua priorità principale è la massima durabilità e resistenza all'usura: La CVD è un'ottima scelta per applicazioni come gli utensili da taglio, dove il suo rivestimento legato chimicamente e duro offre prestazioni superiori.

- Se la tua priorità principale è rivestire superfici complesse e non piatte: La natura a base di gas della CVD fornisce una copertura conforme eccezionale difficile da ottenere con metodi a linea di vista.

- Se la tua priorità principale è creare film elettronici o materiali avanzati specifici: La CVD offre il controllo preciso necessario per far crescere film ad alta purezza come semiconduttori o grafene con proprietà specifiche.

- Se il tuo substrato è sensibile alla temperatura: Devi valutare attentamente se il materiale può sopportare le alte temperature di processo; in caso contrario, una scelta necessaria è un'alternativa come la PVD.

In definitiva, scegliere la CVD è una decisione di costruire un materiale direttamente sul tuo componente, offrendo un controllo e prestazioni senza pari per le applicazioni più esigenti.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Sintesi chimica (non meccanica) |

| Caratteristica Principale | Forma un forte legame chimico con il substrato |

| Vantaggio Principale | Eccellente rivestimento conforme su forme complesse |

| Limite Principale | Richiede alte temperature, inadatto a materiali sensibili al calore |

Hai bisogno di un rivestimento ad alte prestazioni per i tuoi componenti?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la scienza dei materiali e la R&S. Sia che tu stia sviluppando dispositivi a semiconduttore, utensili resistenti all'usura o materiali avanzati come il grafene, la nostra esperienza può aiutarti a selezionare la soluzione CVD giusta per il tuo substrato specifico e i requisiti di prestazione.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di rivestimento e sintesi dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i vantaggi dei resistori a film sottile? Precisione, stabilità e basso rumore per circuiti sensibili

- Perché l'argon viene utilizzato nello sputtering? Ottenere deposizioni di film sottili pure e di alta qualità

- Qual è il meccanismo di crescita del grafene? Padroneggiare la CVD per una produzione su larga scala e di alta qualità

- Cos'è la CVD e come si preparano i nanotubi di carbonio tramite CVD? Una guida passo passo alla sintesi controllata

- Qual è l'applicazione dello sputtering DC? Una guida al rivestimento metallico economicamente vantaggioso

- Quali sono i vantaggi del rivestimento a film sottile? Sblocca prestazioni e efficienza superficiali superiori

- Come si deposita un film sottile? Metodi PVD vs. CVD per il rivestimento di precisione

- Perché l'ALD è migliore del CVD? Precisione contro Velocità nella Deposizione di Film Sottili