Determinare il costo di un sistema di sinterizzazione a plasma ad arco (SPS) non è una questione di trovare un semplice prezzo. L'investimento finale varia drasticamente, spaziando dalle attrezzature da laboratorio di fascia alta ai macchinari industriali su larga scala, in base interamente alla configurazione specifica, alle capacità e alla scala del sistema.

Il prezzo di acquisto di un sistema SPS è guidato dalle sue specifiche tecniche principali, in particolare dimensioni, potenza e controlli ambientali. Tuttavia, una vera valutazione dei costi deve includere anche le spese operative continue come il consumo energetico e gli utensili per comprendere il costo totale di proprietà.

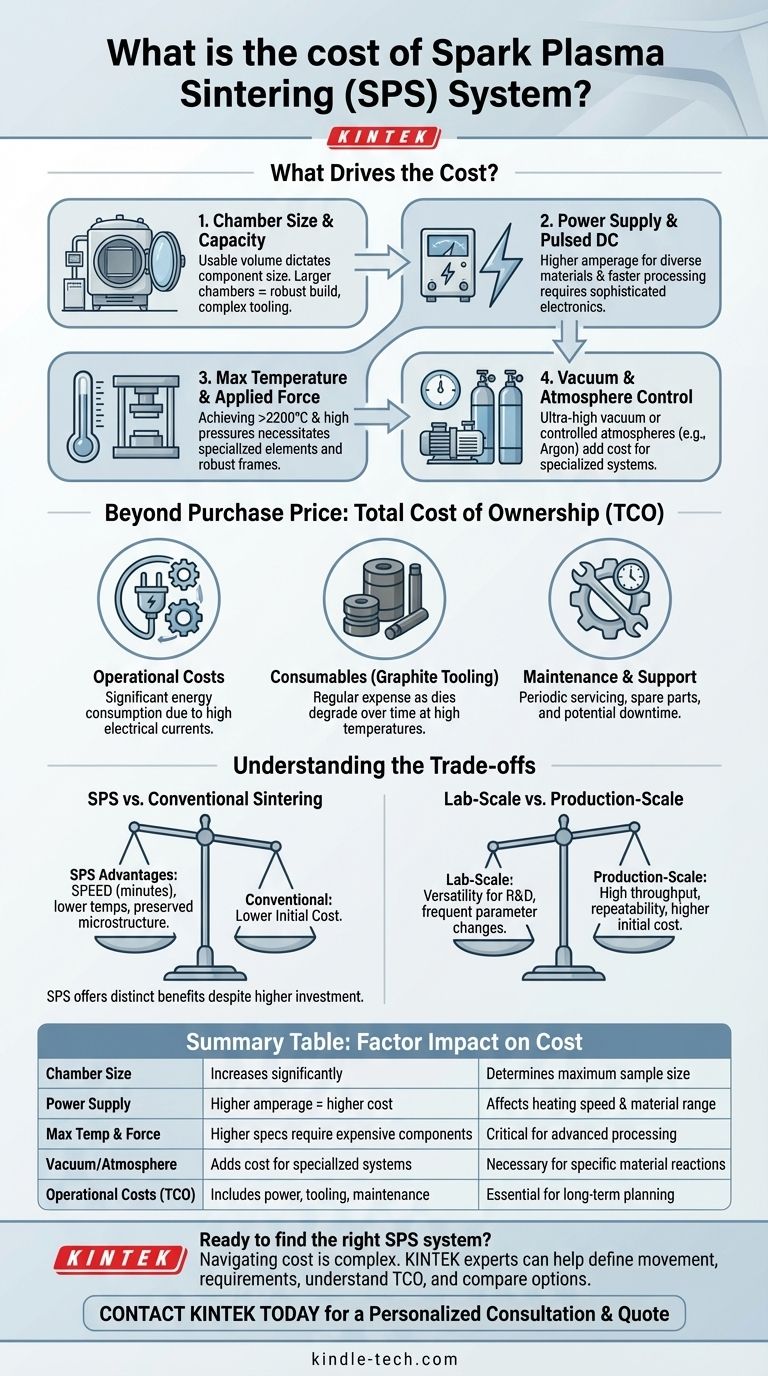

Cosa determina il costo di un sistema SPS?

Il preventivo finale per un sistema SPS è un riflesso diretto della sua complessità ingegneristica e dei requisiti dei materiali. Diversi fattori chiave sono responsabili della vasta variazione di costo.

Fattore 1: Dimensioni della camera e capacità del campione

Il volume utilizzabile della camera a vuoto determina la dimensione massima dei componenti che è possibile produrre. Camere più grandi richiedono una costruzione più robusta, pompe per il vuoto più grandi e attrezzature più complesse, tutti elementi che aumentano significativamente il costo iniziale.

Fattore 2: Alimentatore e generatore di CC pulsato

Il cuore di un sistema SPS è il suo alimentatore. I sistemi con amperaggio massimo più elevato (ad esempio, migliaia di ampere) possono lavorare una gamma più ampia di materiali e campioni più grandi più rapidamente. Questa maggiore capacità di potenza richiede componenti elettrici più sofisticati e costosi.

Fattore 3: Temperatura massima e forza applicata

Il raggiungimento di temperature molto elevate (ad esempio, superiori a 2200°C) richiede elementi riscaldanti, isolamento e materiali della camera specializzati. Allo stesso modo, i sistemi in grado di applicare pressioni più elevate richiedono telai e sistemi idraulici più robusti, aggiungendosi direttamente al costo di produzione.

Fattore 4: Controllo del vuoto e dell'atmosfera

Un sistema di base include una pompa per il vuoto standard. Tuttavia, il costo aumenta se si richiedono capacità di vuoto ultra-elevato o la capacità di introdurre e controllare atmosfere specifiche, come gas inerti (Argon) o gas reattivi, per influenzare il processo di sinterizzazione.

Oltre il prezzo di acquisto: Costo totale di proprietà

Un'analisi finanziaria solida va oltre la spesa di capitale iniziale. I costi operativi a lungo termine sono una parte critica dell'equazione.

Costi operativi: Consumo energetico

L'SPS è un processo ad alta intensità energetica. Le elevate correnti elettriche utilizzate per il riscaldamento comportano un consumo energetico significativo, che diventa una spesa operativa ricorrente importante, specialmente in un ambiente di produzione.

Consumabili: Utensili in grafite

Gli stampi e i punzoni utilizzati per contenere il campione in polvere sono tipicamente realizzati in grafite ad alta purezza. Questi utensili si degradano nel tempo, specialmente ad alte temperature e pressioni, e devono essere considerati una spesa di consumo regolare.

Manutenzione e supporto

Come qualsiasi apparecchiatura sofisticata, i sistemi SPS richiedono una manutenzione periodica da parte di tecnici qualificati. Includere nel calcolo il costo dei pezzi di ricambio, dei contratti di assistenza e dei potenziali tempi di inattività è essenziale per un quadro finanziario completo.

Comprendere i compromessi

La scelta di un sistema SPS comporta il bilanciamento delle sue capacità uniche rispetto al suo significativo costo di investimento rispetto ad altre tecnologie.

SPS rispetto alla sinterizzazione convenzionale

Sebbene una pressa o un forno a caldo convenzionale abbia un costo iniziale inferiore, l'SPS offre vantaggi distinti. Il suo vantaggio principale è la velocità, che riduce i cicli di sinterizzazione da ore a minuti. Questo riscaldamento rapido spesso consente la sinterizzazione a temperature complessive più basse, il che può aiutare a preservare le microstrutture a grana fine e a migliorare le proprietà finali del materiale.

Scala di laboratorio rispetto alla scala di produzione

Un sistema da laboratorio più piccolo offre maggiore versatilità per la ricerca e lo sviluppo, consentendo frequenti modifiche ai parametri e ai materiali. Un sistema su scala di produzione più grande è ottimizzato per la produttività e la ripetibilità di una parte specifica, ma comporta un investimento iniziale molto più elevato e una minore flessibilità operativa.

Fare la scelta giusta per il tuo obiettivo

Per valutare correttamente il costo, devi prima definire la tua applicazione principale per la tecnologia.

- Se il tuo obiettivo principale è la ricerca fondamentale sui materiali: Dai priorità a un sistema versatile su scala di laboratorio con controllo preciso su atmosfera, temperatura e parametri di impulso elettrico.

- Se il tuo obiettivo principale è lo sviluppo di processi o la produzione pilota: Cerca un sistema di medie dimensioni che bilanci la flessibilità con la capacità di campioni più grandi e una maggiore produttività.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: Concentrati su sistemi su larga scala e altamente automatizzati, progettati per la ripetibilità, l'affidabilità e il minimo intervento dell'operatore.

In definitiva, definire i requisiti specifici del materiale e dei componenti è il passo più critico per ottenere un costo significativo per un sistema di sinterizzazione a plasma ad arco.

Tabella riassuntiva:

| Fattore | Impatto sul costo | Considerazioni chiave |

|---|---|---|

| Dimensioni della camera | Aumenta significativamente con le dimensioni | Determina la dimensione massima del campione/pezzo |

| Alimentatore | Amperaggio più elevato = costo più elevato | Influenza la velocità di riscaldamento e la gamma di materiali |

| Temperatura max e Forza | Specifiche più elevate richiedono componenti più robusti e costosi | Critico per l'elaborazione di materiali avanzati |

| Controllo del vuoto/atmosfera | Aggiunge costi per pompe e sistemi di gas specializzati | Necessario per specifiche reazioni dei materiali |

| Costi operativi (TCO) | Include alimentazione, utensili in grafite e manutenzione | Essenziale per la pianificazione finanziaria a lungo termine |

Pronto a trovare il sistema SPS giusto per il budget e gli obiettivi di ricerca del tuo laboratorio?

Navigare tra i costi e le specifiche delle apparecchiature per la sinterizzazione a plasma ad arco è complesso. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire soluzioni di apparecchiature da laboratorio su misura per la tua specifica ricerca sui materiali, sviluppo di processi o esigenze di produzione.

Possiamo aiutarti a:

- Chiarire i tuoi requisiti tecnici per abbinare il sistema perfetto.

- Comprendere il costo totale di proprietà oltre il prezzo iniziale.

- Confrontare le opzioni da laboratorio rispetto a quelle di produzione per la tua applicazione.

Contatta KINTEK oggi stesso per una consulenza personalizzata e un preventivo. Discutiamo di come un sistema SPS può accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come una fornace di pressatura a caldo promuove la densificazione della ceramica? Raggiungere densità quasi teorica e resistenza superiore

- Perché è necessario mantenere un ambiente di alto vuoto in un forno di pressatura a caldo sottovuoto per la preparazione di leghe di titanio?

- Qual è la funzione principale di un forno di sinterizzazione a pressa a caldo sotto vuoto? Consolidamento del composito SiCw/2024Al Master SiCw/2024

- Qual è la dimensione delle particelle nella pressatura isostatica a caldo? Dipende dal materiale di partenza

- Come collaborano una pressa idraulica da laboratorio e un forno a vuoto ad alta temperatura nel consolidamento delle leghe ODS?

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto per VC/Cu ad alta densità?

- Quali vantaggi tecnici offre una fornace di sinterizzazione a pressatura a caldo sottovuoto? Raggiunge una densità del 98,8% per diamante/rame

- Perché l'ambiente sottovuoto fornito da un forno di pressatura a caldo sottovuoto è fondamentale per la sinterizzazione dell'A356? Massimizzare la densità