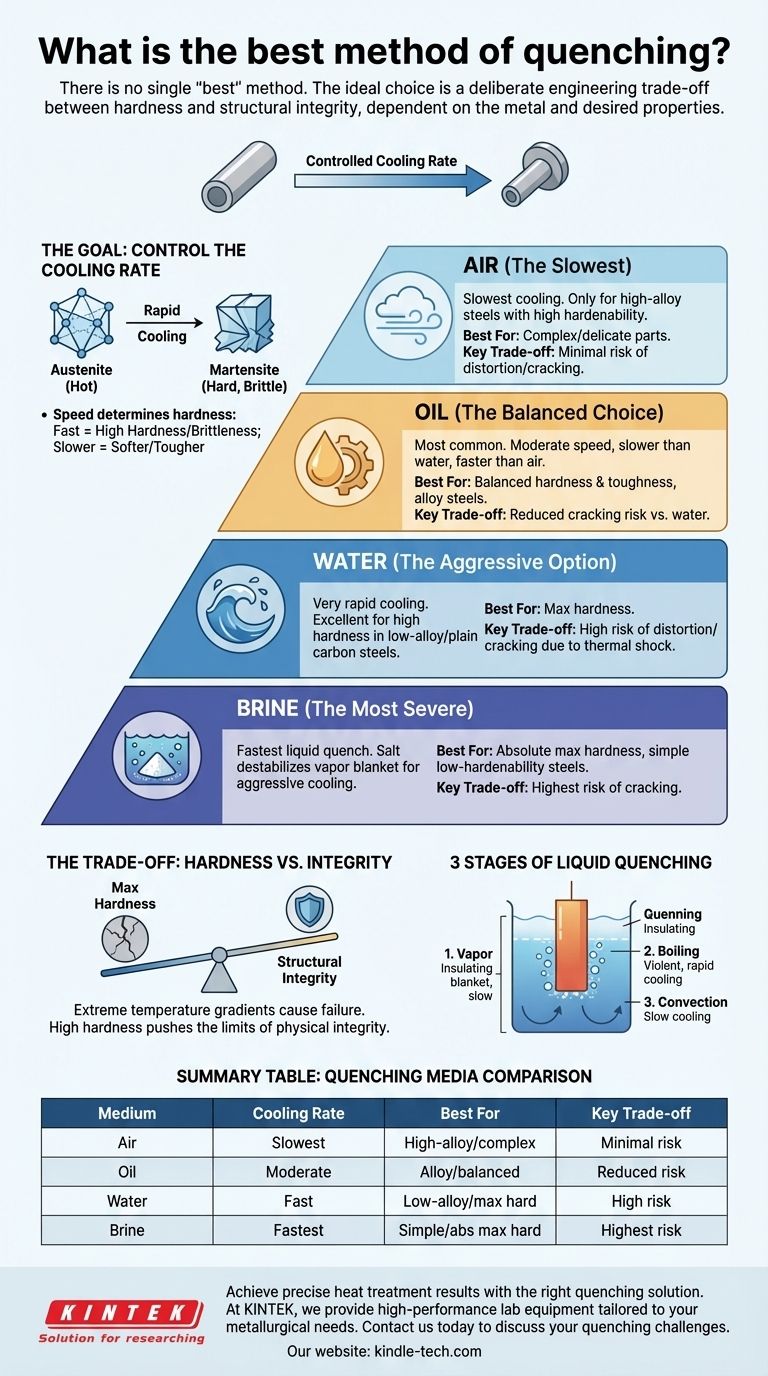

Non esiste un unico metodo di tempra "migliore". Il metodo ideale dipende interamente dal tipo di metallo trattato e dalle proprietà specifiche che si desidera ottenere, come la massima durezza o la stabilità dimensionale. I tempranti più comuni sono aria, olio, acqua e salamoia, ognuno dei quali offre una diversa velocità di raffreddamento e i relativi compromessi.

Il metodo di tempra "migliore" è quello che raffredda un metallo specifico abbastanza velocemente da ottenere la trasformazione metallurgica desiderata, senza raffreddare così velocemente da causare la rottura, la deformazione o lo sviluppo di tensioni interne del pezzo. La scelta è un compromesso ingegneristico deliberato tra durezza e integrità strutturale.

L'obiettivo della tempra: controllare la velocità di raffreddamento

La tempra non consiste semplicemente nel raffreddare il metallo caldo. È un processo termico preciso progettato per bloccare una specifica struttura cristallina.

La corsa alla durezza

Per gli acciai, il riscaldamento del metallo trasforma la sua struttura interna in uno stato chiamato austenite. L'obiettivo della tempra è raffreddare l'acciaio così rapidamente che l'austenite non abbia il tempo di ritrasformarsi nelle sue forme più morbide.

Invece, questo rapido raffreddamento intrappola la struttura in uno stato duro e fragile noto come martensite. La velocità di questo processo di raffreddamento è il fattore più importante che determina la durezza finale del pezzo.

Perché la velocità di raffreddamento è tutto

La velocità di raffreddamento determina direttamente le proprietà finali. Una tempra molto rapida produce un'alta percentuale di martensite, con conseguente durezza estrema ma anche significativa fragilità.

Una tempra più lenta potrebbe non formare tanta martensite, portando a un pezzo finale più morbido ma più duttile e tenace. La chiave è abbinare la velocità di raffreddamento ai requisiti del materiale.

Una panoramica dei comuni mezzi di tempra

Ogni mezzo di tempra rimuove il calore a una velocità diversa. Comprendere questa gerarchia è fondamentale per selezionare il processo giusto.

Aria (il più lento)

La tempra ad aria, o "normalizzazione", fornisce la velocità di raffreddamento più lenta. È adatta solo per alcuni acciai altolegati che hanno un'altissima temprabilità—la capacità innata di formare martensite anche con un raffreddamento lento.

Il vantaggio principale della tempra ad aria è il rischio minimo di distorsione o cricche, rendendola ideale per parti complesse o delicate realizzate con materiali appropriati.

Olio (la scelta equilibrata)

L'olio è il temprante più utilizzato perché offre una velocità di raffreddamento equilibrata—più lenta e meno severa dell'acqua, ma molto più veloce dell'aria.

Questa velocità moderata fornisce una buona combinazione di durezza e tenacità, riducendo significativamente il rischio di cricche rispetto a metodi più aggressivi.

Acqua (l'opzione aggressiva)

L'acqua rimuove il calore molto rapidamente, rendendola eccellente per ottenere un'elevata durezza negli acciai a bassa lega o al carbonio che richiedono una tempra rapida.

Tuttavia, la sua velocità è anche la sua più grande responsabilità. L'intenso shock termico crea enormi tensioni interne, comportando un alto rischio di distorsione e cricche di tempra, specialmente in forme complesse.

Salamoia (la più severa)

Una soluzione di sale e acqua (salamoia) fornisce la tempra liquida più veloce possibile. Il sale destabilizza lo strato di vapore che si forma attorno alla parte calda, consentendo un trasferimento di calore più consistente e aggressivo.

La salamoia viene utilizzata quando è richiesta la massima durezza assoluta per acciai semplici a bassa temprabilità. Il rischio di cricche è ancora più alto che con la semplice acqua.

Comprendere i compromessi: durezza vs. integrità

Scegliere un metodo di tempra è un atto di bilanciamento. Spingere per la massima durezza spesso compromette l'integrità fisica del componente.

Le tre fasi della tempra liquida

Quando una parte calda entra in un liquido come olio o acqua, il processo di raffreddamento avviene in tre fasi distinte.

- La fase di vapore: Una coperta isolante di vapore circonda immediatamente la parte. Il raffreddamento è relativamente lento e irregolare in questa fase.

- La fase di ebollizione: La coperta di vapore collassa e inizia una violenta ebollizione sulla superficie della parte. È qui che il trasferimento di calore è più rapido e si verifica la maggior parte dell'indurimento.

- La fase di convezione: La temperatura superficiale scende al di sotto del punto di ebollizione del liquido. Il raffreddamento rallenta drasticamente, ora guidato dalla semplice convezione.

Il rischio di cricche e distorsioni

I gradienti di temperatura estremi causati da una tempra rapida sono la causa principale del fallimento. Poiché la superficie della parte si raffredda e si contrae rapidamente, l'interno ancora caldo resiste a questo cambiamento, creando immense tensioni interne che possono deformare la parte o causarne la rottura.

La temprabilità del materiale è importante

Diverse leghe di acciaio sono progettate con diversi livelli di temprabilità. Un acciaio ad alto tenore di carbonio come l'W1 necessita di una tempra molto rapida (acqua/salamoia) per indurirsi. Al contrario, un acciaio per utensili ad aria come l'A2 è ricco di leghe che gli consentono di formare martensite anche quando raffreddato lentamente all'aria. L'uso dell'acqua sull'A2 lo farebbe quasi certamente frantumare.

Selezione del temprante giusto per il tuo obiettivo

Basa la tua decisione sul materiale che stai utilizzando e sulle proprietà che devi privilegiare.

- Se il tuo obiettivo principale è la massima durezza su un semplice pezzo in acciaio al carbonio: Usa salamoia o acqua, ma sii pienamente consapevole dell'alto rischio di cricche e pianifica di conseguenza.

- Se il tuo obiettivo principale è un buon equilibrio tra durezza e tenacità in un acciaio legato: L'olio è la scelta più affidabile e comune, offrendo risultati eccellenti con un rischio gestibile di distorsione.

- Se il tuo obiettivo principale è ridurre al minimo la distorsione su una parte sensibile realizzata con un acciaio altolegato: L'aria o un olio di tempra specializzato a bassa velocità è la strada giusta, a condizione che l'acciaio abbia una temprabilità sufficiente.

In definitiva, una tempra riuscita è il risultato di una scelta deliberata, non la ricerca di un'unica soluzione "migliore".

Tabella riassuntiva:

| Mezzo di tempra | Velocità di raffreddamento | Ideale per | Compromesso chiave |

|---|---|---|---|

| Aria | Più lento | Acciai altolegati, parti complesse | Rischio minimo di cricche/distorsioni |

| Olio | Moderato (Equilibrato) | Acciai legati, durezza ed elasticità equilibrate | Rischio ridotto di cricche rispetto all'acqua |

| Acqua | Veloce | Acciai a bassa lega/carbonio, massima durezza | Alto rischio di cricche e distorsioni |

| Salamoia | Più veloce | Acciai al carbonio semplici, massima durezza assoluta | Rischio più elevato di cricche |

Ottieni risultati precisi nel trattamento termico con la giusta soluzione di tempra.

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, su misura per le esigenze metallurgiche specifiche del tuo laboratorio. Che tu stia lavorando con acciai temprabili all'aria o richieda una tempra aggressiva in salamoia, la nostra esperienza ti garantisce di raggiungere il perfetto equilibrio tra durezza e integrità strutturale.

Contattaci oggi per discutere le tue sfide di tempra e scoprire come le soluzioni KINTEK possono migliorare l'efficienza del tuo processo e la qualità del prodotto.

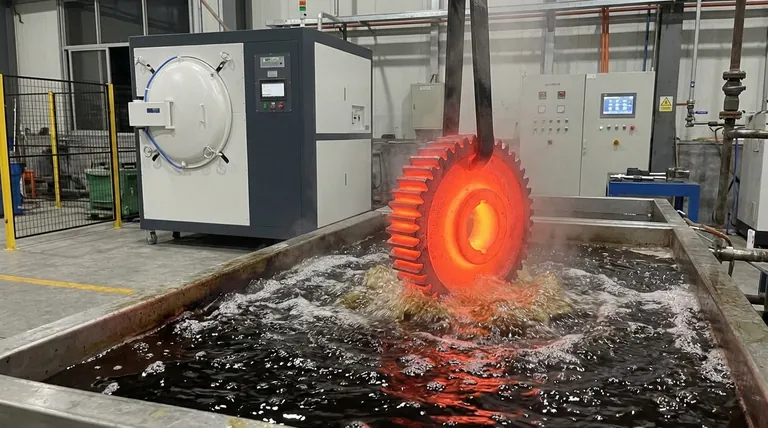

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo