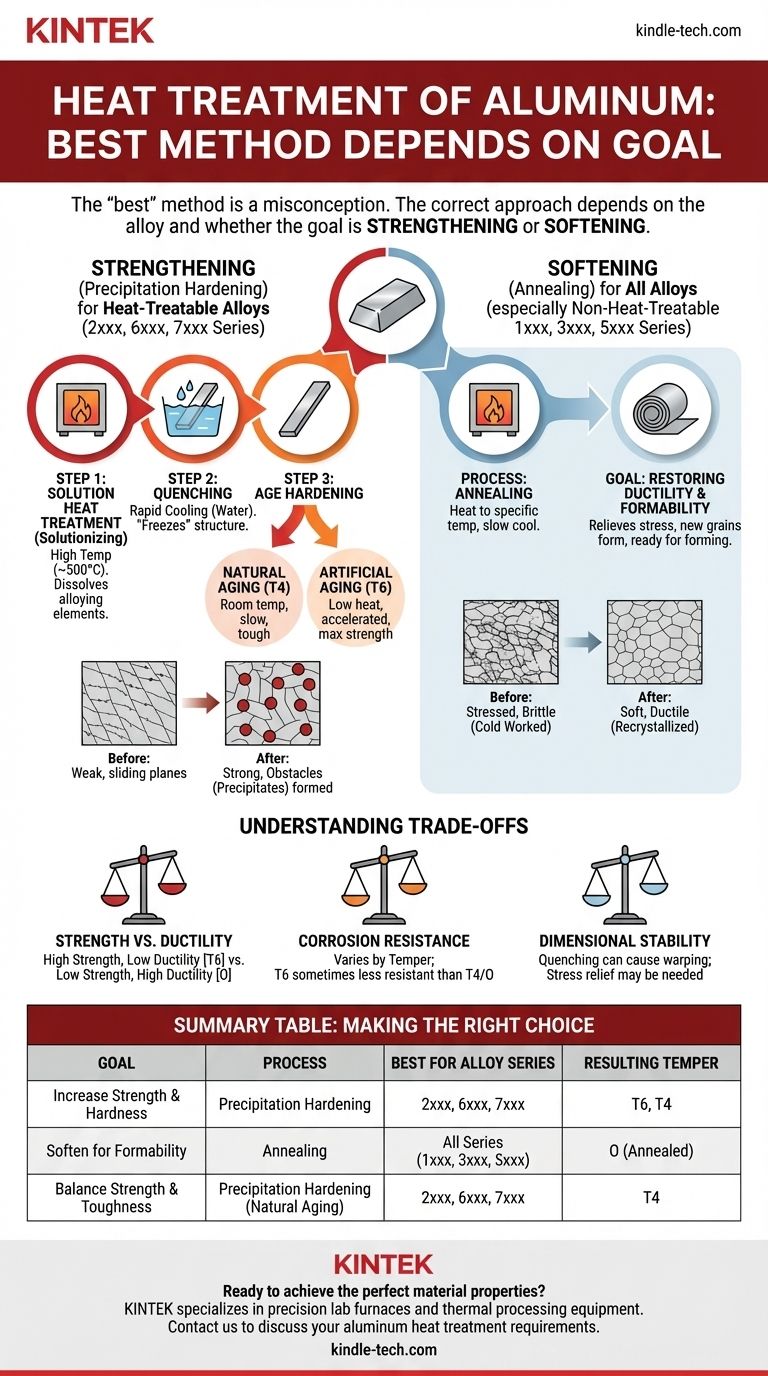

Il metodo migliore per il trattamento termico dell'alluminio dipende interamente dal tuo obiettivo. Per rafforzare leghe specifiche trattabili termicamente, il metodo principale è l'indurimento per precipitazione. Per ammorbidire l'alluminio e renderlo più formabile, il processo corretto è la ricottura.

Il concetto di un unico "miglior" trattamento termico per l'alluminio è un'idea sbagliata. L'approccio corretto dipende interamente da due fattori: la lega specifica che stai utilizzando e se il tuo obiettivo è aumentarne la resistenza o ammorbidirla per la formatura.

La Divisione Fondamentale: Leghe Trattabili Termicamente vs. Non Trattabili Termicamente

Prima di scegliere un processo, devi prima identificare il tuo materiale. A differenza dell'acciaio, non tutte le leghe di alluminio rispondono ai trattamenti termici di rafforzamento.

Leghe Trattabili Termicamente

Queste leghe contengono elementi come rame, magnesio, silicio e zinco che consentono di aumentarne drasticamente la resistenza. Sono designate dalle serie 2xxx, 6xxx e 7xxx.

Leghe Non Trattabili Termicamente

Queste leghe raggiungono la loro resistenza attraverso la lavorazione a freddo (incrudimento). Il trattamento termico viene utilizzato solo per ammorbidirle (ricottura). Sono designate dalle serie 1xxx, 3xxx e 5xxx.

Il Processo Fondamentale per il Rafforzamento: Indurimento per Precipitazione

L'indurimento per precipitazione è un processo in tre fasi progettato per creare particelle microscopiche che conferiscono resistenza all'interno della struttura granulare del metallo. È il metodo standard per rafforzare le leghe delle serie 2xxx, 6xxx e 7xxx.

L'Obiettivo: Creare Ostacoli Microscopici

Immagina la struttura interna del metallo come una serie di piani. La debolezza si verifica quando questi piani scorrono facilmente l'uno sull'altro. L'indurimento per precipitazione distribuisce minuscole particelle dure in tutta la struttura che agiscono come ostacoli, impedendo questo scorrimento e rendendo il materiale molto più resistente.

Fase 1: Trattamento Termico di Solubilizzazione (Solubilizzazione)

L'alluminio viene riscaldato ad alta temperatura (circa 500°C / 930°F) e mantenuto lì. Questo dissolve gli elementi di lega in una soluzione solida, un po' come sciogliere lo zucchero in acqua calda. L'obiettivo è creare una struttura uniforme e omogenea.

Fase 2: Tempra

Immediatamente dopo la solubilizzazione, il materiale viene raffreddato rapidamente, tipicamente in acqua. Questo "congela" gli elementi di lega disciolti in posizione, creando una soluzione supersatura, un po' come congelare istantaneamente l'acqua zuccherata prima che i cristalli di zucchero possano formarsi.

Fase 3: Invecchiamento (Precipitazione)

Questa è la fase finale in cui si sviluppa la resistenza. Gli elementi di lega intrappolati iniziano ad aggregarsi per formare quelle cruciali particelle fini (precipitati).

- Invecchiamento Naturale (Stato T4): Questo avviene quando il materiale viene lasciato a temperatura ambiente per diversi giorni. I precipitati si formano lentamente, risultando in un materiale moderatamente resistente ma molto tenace.

- Invecchiamento Artificiale (Stato T6): Questo processo viene accelerato riscaldando il materiale a bassa temperatura (es. 120-190°C / 250-375°F) per diverse ore. Questo crea una maggiore densità di precipitati, risultando nella massima durezza e resistenza.

Il Processo Fondamentale per l'Ammorbidimento: Ricottura

La ricottura viene utilizzata su tutte le leghe di alluminio, ma per ragioni molto diverse. Per le leghe non trattabili termicamente, è l'unico processo termico utilizzato.

L'Obiettivo: Ripristinare Duttilità e Formabilità

Quando l'alluminio viene piegato, laminato o stampato (lavorato a freddo), la sua struttura interna diventa stressata e fragile. La ricottura allevia questo stress e rende il metallo di nuovo morbido e duttile, pronto per ulteriori lavorazioni.

Come Funziona: Ricristallizzazione

Il processo prevede il riscaldamento dell'alluminio a una temperatura specifica e il suo raffreddamento lento. Ciò consente la formazione di nuovi grani senza stress all'interno del metallo, ripristinando efficacemente le sue proprietà a uno stato morbido e lavorabile.

Comprendere i Compromessi

La scelta di un trattamento termico è una decisione ingegneristica che implica il bilanciamento di proprietà contrastanti.

Resistenza vs. Duttilità

Questo è il compromesso principale. Un alluminio completamente indurito allo stato T6 è molto resistente ma si crepa se piegato. Un materiale ricotto (stato 'O') è debole ma può essere facilmente formato in forme complesse.

Resistenza alla Corrosione

Lo stato del trattamento termico può influenzare la resistenza di una lega alla corrosione. In alcuni ambienti, uno stato T6 può essere più suscettibile alla tensocorrosione rispetto a uno stato T4 o ricotto.

Stabilità Dimensionale

Il rapido raffreddamento durante la tempra può introdurre tensioni interne in un pezzo, potenzialmente causandone la deformazione. I pezzi complessi o di alta precisione possono richiedere successive fasi di distensione.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina il processo. Identifica prima il risultato desiderato, quindi seleziona il metodo appropriato.

- Se il tuo obiettivo principale è la massima resistenza e durezza: L'indurimento per precipitazione allo stato T6 è lo standard industriale per le leghe trattabili termicamente.

- Se il tuo obiettivo principale è la formabilità e la duttilità: La ricottura (stato 'O') è il processo corretto per ammorbidire il materiale, rendendolo più facile da piegare, stampare o trafilare.

- Se il tuo obiettivo principale è bilanciare resistenza e tenacità alla frattura: Considera uno stato T4 (invecchiamento naturale), che spesso fornisce una migliore tenacità rispetto a uno stato T6 completamente invecchiato.

Comprendere questi processi fondamentali ti consente di selezionare un trattamento termico che ingegnerizza con precisione le proprietà del materiale richieste dal tuo progetto.

Tabella Riepilogativa:

| Obiettivo | Processo | Migliore per Serie di Leghe | Stato Risultante |

|---|---|---|---|

| Aumentare Resistenza & Durezza | Indurimento per Precipitazione (Trattamento di Solubilizzazione + Tempra + Invecchiamento) | 2xxx, 6xxx, 7xxx | T6 (Invecchiato Artificialmente), T4 (Invecchiato Naturalmente) |

| Ammorbidire per la Formabilità | Ricottura | Tutte le Serie (1xxx, 3xxx, 5xxx, ecc.) | O (Ricotto) |

| Bilanciare Resistenza & Tenacità | Indurimento per Precipitazione (Invecchiamento Naturale) | 2xxx, 6xxx, 7xxx | T4 (Invecchiato Naturalmente) |

Pronto a ottenere le proprietà del materiale perfette per i tuoi componenti in alluminio?

Il corretto trattamento termico è fondamentale per il successo del tuo progetto. KINTEK è specializzata in forni da laboratorio di precisione e attrezzature per la lavorazione termica, aiutandoti a eseguire cicli perfetti di indurimento per precipitazione o ricottura per la tua specifica lega di alluminio.

Forniamo il calore affidabile e costante di cui hai bisogno per sviluppare la massima resistenza, migliorare la formabilità o ottimizzare la tenacità. Lascia che la nostra esperienza nelle soluzioni di riscaldamento da laboratorio supporti la tua ricerca e sviluppo e il controllo qualità.

Contatta KINTEK oggi per discutere le tue esigenze di trattamento termico dell'alluminio e trovare il forno ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- I nanomateriali presentano potenziali rischi per la salute umana? Comprendere i rischi e la manipolazione sicura

- Qual è la differenza tra pirolisi flash e pirolisi veloce? Una guida alla velocità di reazione e alla resa del prodotto

- La brasatura è un giunto permanente? Sì, ed ecco perché è più resistente di quanto pensi.

- Qual è il processo di produzione del bio-olio? Una guida passo-passo alla pirolisi

- Quanto costa produrre un diamante coltivato in laboratorio? Il vero prezzo della creazione di gemme ad alta tecnologia

- Quali sono i vantaggi di CAMI/SPS per la preparazione di compositi W-Cu? Ridurre i cicli da ore a secondi.

- Quali sono i 5 tipi di trattamento termico? Padroneggia le proprietà dei metalli per prestazioni migliori

- Come vengono tipicamente conservati i campioni biologici nei congelatori ULT? Una guida all'organizzazione sistematica