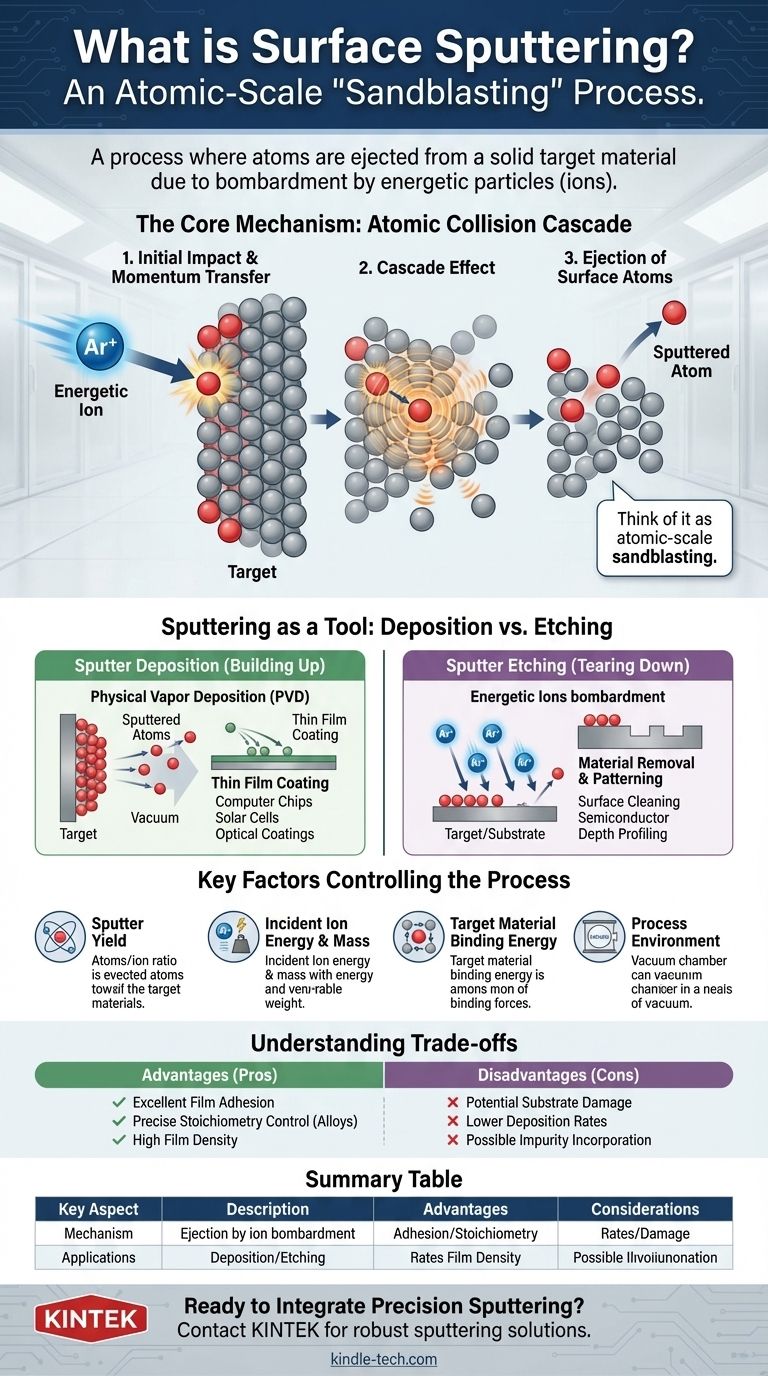

Nella scienza dei materiali e nella fisica, lo sputtering superficiale è un processo in cui gli atomi vengono espulsi da un materiale bersaglio solido a causa del bombardamento da parte di particelle energetiche, tipicamente ioni provenienti da un plasma. Pensala come una forma di "sabbiatura" su scala atomica. Uno ione ad alta energia in arrivo colpisce il bersaglio, avviando una cascata di collisioni all'interno del materiale che alla fine conferisce a un atomo superficiale energia sufficiente per essere sbalzato via e allontanarsi.

Nella sua essenza, lo sputtering non è un effetto distruttivo casuale, ma un fenomeno fisico altamente controllabile. È il meccanismo fondamentale alla base di due tecnologie critiche: l'aggiunta di materiale strato per strato (deposizione sputtering) e la rimozione precisa di materiale (incisione sputtering).

Il Meccanismo Centrale: Una Cascata di Collisioni Atomiche

Per comprendere veramente lo sputtering, devi visualizzare ciò che accade quando un singolo ione energetico colpisce una superficie. Il processo non è un semplice scambio uno a uno.

L'Impatto Iniziale

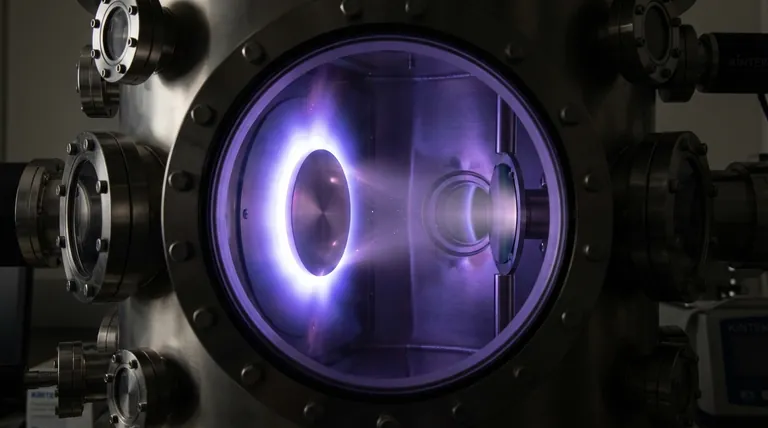

Inizia quando uno ione ad alta energia, spesso un gas inerte come Argon (Ar+), viene accelerato e colpisce la superficie di un materiale bersaglio. Questi ioni vengono generati in un ambiente di plasma a bassa pressione.

Trasferimento di Momento

All'impatto, lo ione non rimbalza semplicemente via. Trasferisce invece la sua energia cinetica e il suo momento agli atomi all'interno del materiale bersaglio, in modo simile a una palla da biliardo che colpisce un gruppo di palle strette.

L'Effetto a Cascata

Questa collisione iniziale innesca una reazione a catena, o cascata di collisioni, in profondità all'interno del materiale. L'atomo colpito collide con i suoi vicini, che a loro volta collidono con i loro. L'energia viene distribuita attraverso il reticolo cristallino in una serie di impatti rapidi su scala atomica.

Espulsione degli Atomi Superficiali

Se questa cascata di collisioni risale fino alla superficie, e un atomo sulla superficie riceve una quantità di momento in direzione esterna sufficiente a superare l'energia di legame del materiale, viene espulso. Questo atomo espulso è la particella "sputterata".

Lo Sputtering come Strumento: Deposizione vs. Incisione

La vera potenza dello sputtering deriva dallo sfruttare gli atomi espulsi. A seconda dell'obiettivo, viene utilizzato per costruire o rimuovere materiale.

Deposizione Sputtering (Costruzione)

In questa applicazione principale, un substrato (l'oggetto da rivestire) viene posizionato vicino al bersaglio. Gli atomi sputterati dal bersaglio viaggiano attraverso il vuoto e si condensano sul substrato, formando un film sottile e uniforme.

Questo metodo, noto come Deposizione Fisica da Vapore (PVD), è fondamentale per la produzione di tutto, dai chip per computer e celle solari ai rivestimenti antiriflesso sugli occhiali.

Incisione Sputtering (Rimozione)

In alternativa, l'obiettivo può essere quello di rimuovere materiale dal substrato stesso. In questo caso, il substrato è il bersaglio. Lo sputtering viene utilizzato per pulire le superfici a livello atomico o per incidere con precisione modelli su un materiale, un passaggio comune nella fabbricazione dei semiconduttori.

Fattori Chiave che Controllano il Processo di Sputtering

L'efficienza e il risultato dello sputtering non sono casuali. Sono governati da diversi parametri chiave che gli ingegneri controllano attentamente.

Resa di Sputtering

La metrica più importante è la resa di sputtering: il numero medio di atomi bersaglio espulsi per ione incidente.

Lo Ione Incidente

Il "proiettile" è importante. L'energia dello ione è una manopola di controllo primaria: un'energia maggiore generalmente porta a una resa di sputtering più elevata. Anche la massa dello ione è fondamentale; ioni più pesanti come Argon o Kripton sono più efficienti nel trasferire momento rispetto a quelli più leggeri come l'Elio.

Il Materiale Bersaglio

Anche il "muro" è importante. I materiali con basse energie di legame atomico, dove gli atomi sono tenuti meno saldamente in posizione, sono più facili da sputterare e quindi hanno una resa di sputtering più elevata.

L'Ambiente di Processo

Lo sputtering viene eseguito in alto vuoto per garantire che gli atomi sputterati possano viaggiare dal bersaglio al substrato senza collidere con molecole d'aria indesiderate, che contaminerebbero il film risultante.

Comprendere i Compromessi e le Conseguenze

Sebbene potente, lo sputtering è un processo ad alta energia con vantaggi e svantaggi specifici che devono essere considerati.

Vantaggio: Qualità del Film e Adesione

Gli atomi sputterati arrivano al substrato con un'energia cinetica significativamente maggiore rispetto agli atomi provenienti dall'evaporazione termica. Questa energia li aiuta a formare un film più denso e più aderente, fondamentale per rivestimenti durevoli.

Vantaggio: Controllo della Stechiometria

Lo sputtering è eccellente per depositare materiali complessi (leghe o composti) perché il processo tende a rimuovere gli atomi dal bersaglio nello stesso rapporto in cui esistono. Ciò preserva la composizione chimica del materiale, o stechiometria, nel film finale.

Svantaggio: Potenziale di Danno

Lo stesso bombardamento ionico ad alta energia che fornisce benefici può essere anche uno svantaggio. Può introdurre difetti, stress o ioni incorporati indesiderati (come l'Argon) nel film in crescita o nel substrato, alterandone potenzialmente le proprietà elettriche o ottiche.

Svantaggio: Tassi di Deposizione Inferiori

Generalmente, lo sputtering è un processo di deposizione più lento rispetto all'evaporazione termica. Ciò lo rende meno ideale per applicazioni che richiedono film molto spessi dove la velocità è la preoccupazione principale.

Applicare lo Sputtering al Tuo Obiettivo

Il tuo approccio allo sputtering dovrebbe essere dettato interamente dal tuo obiettivo finale, sia che tu stia creando un nuovo materiale o analizzando uno esistente.

- Se il tuo obiettivo principale è creare film sottili ad alte prestazioni: Lo sputtering è il tuo strumento per ottenere rivestimenti densi, aderenti e stechiometricamente precisi, specialmente per leghe complesse, ossidi o nitruri.

- Se il tuo obiettivo principale è la pulizia superficiale o il patterning: L'incisione sputtering fornisce un metodo altamente direzionale e controllato per rimuovere materiale, ma devi gestire attentamente l'energia degli ioni per ridurre al minimo i danni al substrato sottostante.

- Se il tuo obiettivo principale è l'analisi superficiale (ad esempio, SIMS o XPS): Lo sputtering è il meccanismo utilizzato per eseguire il profiling di profondità, rimuovendo un livello atomico alla volta per rivelare la composizione sottostante. Riconosci che il fascio di ioni stesso può alterare la chimica che stai cercando di misurare.

Andando oltre la semplice definizione, puoi sfruttare lo sputtering come uno strumento preciso e potente per ingegnerizzare materiali su scala atomica.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Meccanismo Primario | Espulsione di atomi bersaglio tramite bombardamento ionico energetico (es. Ar+). |

| Applicazioni Principali | Deposizione Sputtering (film sottili), Incisione Sputtering (rimozione di materiale). |

| Vantaggi Chiave | Eccellente adesione del film, controllo preciso della stechiometria per leghe/composti. |

| Considerazioni Chiave | Tassi di deposizione inferiori rispetto all'evaporazione, potenziale di danno al substrato indotto dagli ioni. |

Pronto a Integrare lo Sputtering di Precisione nel Tuo Flusso di Lavoro di Laboratorio?

Lo sputtering è essenziale per creare film sottili di alta qualità ed eseguire un'incisione superficiale precisa. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo per lo sputtering robusti, adattati alle specifiche esigenze di ricerca e produzione del tuo laboratorio. Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici o eseguendo analisi superficiali critiche, la nostra esperienza ti assicura di ottenere risultati superiori con eccellente adesione e controllo stechiometrico.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di sputtering possono migliorare i tuoi processi di ingegneria dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura