Lo sputtering è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film di materiale ultrasottili e altamente uniformi su una superficie. A livello atomico, il processo prevede il bombardamento di un materiale sorgente, noto come "bersaglio", con ioni ad alta energia. Questo bombardamento espelle fisicamente gli atomi dal bersaglio, che poi viaggiano attraverso il vuoto e si condensano su un "substrato", formando un rivestimento sottile e fortemente aderente.

Lo sputtering è meglio compreso come un processo di sabbiatura a livello atomico. Invece di sabbia, utilizza un plasma di gas ionizzato per staccare con precisione singoli atomi da un materiale sorgente e ridepositarli come un film ad alte prestazioni su un altro oggetto.

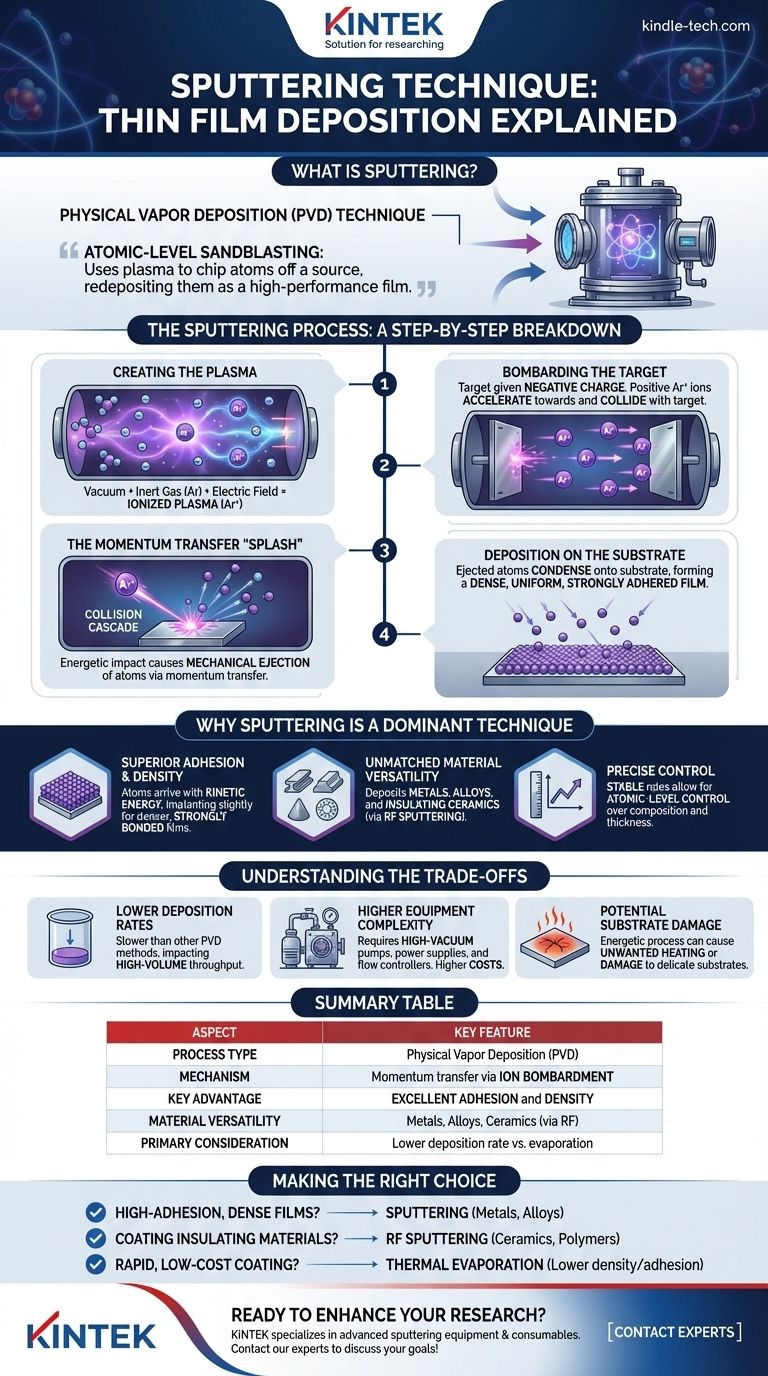

Il processo di sputtering: una ripartizione passo-passo

Lo sputtering avviene all'interno di una camera a vuoto per garantire la purezza del film. Il processo è una sequenza altamente controllata di interazioni fisiche piuttosto che una reazione chimica.

Fase 1: Creazione del plasma

Innanzitutto, la camera viene portata a un vuoto elevato e quindi riempita con una piccola quantità controllata di un gas inerte, tipicamente Argon. Viene applicato un forte campo elettrico, che ionizza questo gas, strappando elettroni dagli atomi di Argon e creando uno stato di materia incandescente ed energizzato chiamato plasma.

Fase 2: Bombardamento del bersaglio

Questo plasma contiene ioni Argon caricati positivamente. Al bersaglio, che è fatto del materiale che si desidera depositare, viene data una carica elettrica negativa. Questa differenza di potenziale fa sì che gli ioni Argon positivi accelerino violentemente verso e si scontrino con il bersaglio caricato negativamente.

Fase 3: Lo "Splash" di trasferimento di quantità di moto

Quando uno ione energetico colpisce il bersaglio, trasferisce la sua quantità di moto agli atomi all'interno del materiale bersaglio in una cascata di collisioni. Questo non è un processo di fusione o evaporazione; è un'espulsione puramente meccanica, molto simile a una palla da biliardo che rompe un triangolo di palle. L'impatto ha una forza sufficiente per staccare completamente atomi o molecole dalla superficie del bersaglio.

Fase 4: Deposizione sul substrato

Questi atomi espulsi dal bersaglio viaggiano attraverso la camera a vuoto e atterrano sul substrato (ad esempio, un wafer di silicio, una lente di vetro o un impianto medico). Man mano che si accumulano, formano un film sottile, denso e altamente uniforme che è saldamente legato alla superficie del substrato.

Perché lo sputtering è una tecnica dominante

Lo sputtering viene scelto rispetto ad altri metodi di deposizione per diversi vantaggi critici relativi alla qualità e alla versatilità dei film che produce.

Adesione e densità del film superiori

Poiché gli atomi spruzzati arrivano al substrato con una significativa energia cinetica, possono impiantarsi leggermente nella superficie e compattarsi molto strettamente. Ciò si traduce in film che sono più densi e aderiscono molto più fortemente di quelli prodotti da molti altri metodi.

Versatilità dei materiali ineguagliabile

Lo sputtering può depositare quasi tutti i materiali. Ciò include metalli puri, leghe complesse e persino composti ceramici isolanti. Utilizzando una tecnica chiamata sputtering RF (Radio Frequenza), è possibile depositare materiali non conduttivi, un'impresa impossibile con configurazioni di sputtering DC più semplici.

Controllo preciso sulla composizione e sullo spessore

La composizione di un film spruzzato è molto vicina alla composizione del materiale bersaglio, rendendolo ideale per la deposizione di leghe complesse. Inoltre, il tasso di deposizione è molto stabile e prevedibile, consentendo un controllo a livello atomico dello spessore del film, il che è fondamentale per le applicazioni ottiche e semiconduttori.

Comprendere i compromessi

Nessuna tecnica è perfetta. La precisione e la qualità dello sputtering comportano svantaggi specifici che devono essere considerati.

Tassi di deposizione inferiori

Rispetto all'evaporazione termica, un altro metodo PVD, lo sputtering è generalmente un processo più lento. Ciò può influire sulla produttività negli ambienti di produzione ad alto volume in cui la velocità è la preoccupazione principale.

Maggiore complessità dell'attrezzatura

I sistemi di sputtering sono meccanicamente complessi, richiedendo pompe ad alto vuoto, alimentatori sofisticati (specialmente per RF) e controllori precisi del flusso di gas. Questa complessità porta a costi iniziali delle attrezzature e requisiti di manutenzione più elevati.

Potenziale di danneggiamento o riscaldamento del substrato

La natura energetica del processo può portare a un riscaldamento indesiderato del substrato. Per substrati delicati come polimeri o alcuni campioni biologici, questo bombardamento energetico può causare danni se non gestito correttamente.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede un equilibrio tra i requisiti di prestazione del film e i vincoli di processo come costo, velocità e compatibilità dei materiali.

- Se il tuo obiettivo principale è creare film densi e ad alta adesione da leghe o metalli refrattari: Lo sputtering è la scelta superiore grazie al suo eccellente controllo della composizione e all'alta energia degli atomi depositati.

- Se il tuo obiettivo principale è rivestire un materiale isolante come una ceramica o un polimero: Lo sputtering RF è una delle uniche tecniche valide e affidabili per produrre film di alta qualità da bersagli non conduttivi.

- Se il tuo obiettivo principale è il rivestimento rapido ed economico di un metallo semplice a basso punto di fusione: Potresti considerare l'evaporazione termica, ma preparati a sacrificare la densità e l'adesione del film che lo sputtering fornisce.

In definitiva, comprendere i principi fisici dello sputtering ti consente di selezionare il processo di produzione più efficace per creare superfici ad alte prestazioni e ingegnerizzate con precisione.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo | Trasferimento di quantità di moto tramite bombardamento ionico |

| Vantaggio chiave | Eccellente adesione e densità del film |

| Versatilità dei materiali | Metalli, leghe, ceramiche (tramite sputtering RF) |

| Considerazione primaria | Tasso di deposizione inferiore rispetto all'evaporazione |

Pronto a migliorare la tua ricerca con film sottili ad alte prestazioni? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per lo sputtering, su misura per le esigenze specifiche del tuo laboratorio. Che tu stia lavorando con metalli, leghe o ceramiche isolanti, le nostre soluzioni offrono la precisione, l'uniformità e l'adesione richieste per applicazioni all'avanguardia. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura