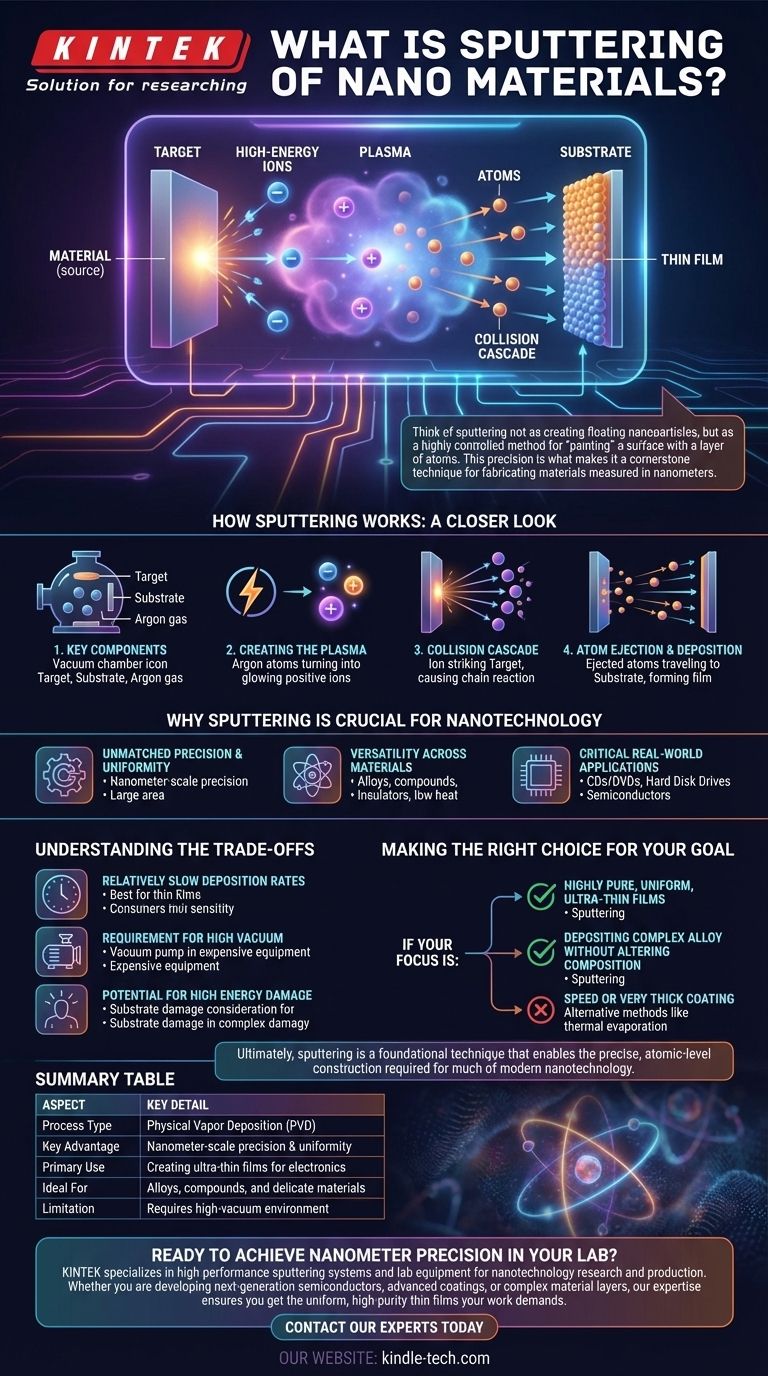

In sostanza, lo sputtering è un processo fisico utilizzato per creare nanomateriali sotto forma di film ultra-sottili. Funziona bombardando un materiale sorgente (il "target") con ioni ad alta energia, che agiscono come sabbiatrici su scala atomica. Questa collisione sblocca singoli atomi dal target, i quali viaggiano e si depositano su una superficie vicina (il "substrato"), costruendo un nuovo strato atomo per atomo.

Pensa allo sputtering non come alla creazione di nanoparticelle fluttuanti, ma come a un metodo altamente controllato per "dipingere" una superficie con uno strato di atomi. Questa precisione è ciò che lo rende una tecnica fondamentale per la fabbricazione di materiali misurati in nanometri.

Come funziona lo Sputtering: uno sguardo più da vicino

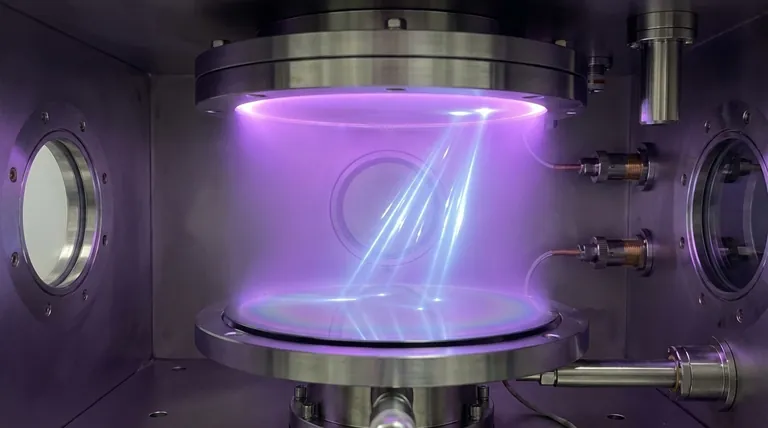

Lo sputtering è un metodo di deposizione fisica da vapore (PVD) che avviene all'interno di una camera ad alto vuoto. Il meccanismo si basa sul trasferimento di momento, molto simile a una partita di biliardo atomico.

I componenti chiave

Il processo inizia con tre elementi essenziali all'interno di una camera a vuoto: un target realizzato con il materiale che si desidera depositare, un substrato che è l'oggetto che si desidera rivestire e un gas inerte come l'Argon.

Creazione del Plasma

Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di gas Argon creando un plasma, una nuvola di ioni positivi ad alta energia. Questi ioni vengono quindi accelerati verso il materiale target carico negativamente.

La Cascata di Collisioni

Quando uno ione ad alta energia colpisce il target, trasferisce il suo momento agli atomi del target. Questo impatto iniziale innesca una reazione a catena, o cascata di collisioni, vicino alla superficie.

Eiezione e Deposizione degli Atomi

Se un atomo sulla superficie del target riceve energia sufficiente da questa cascata per superare la propria energia di legame atomico, viene espulso, o "sputtered". Questo atomo libero viaggia attraverso il vuoto e si condensa sul substrato, formando un film sottile e uniforme.

Perché lo Sputtering è Cruciale per la Nanotecnologia

Lo sputtering non è solo un metodo tra i tanti; le sue caratteristiche uniche lo rendono indispensabile per creare le strutture complesse e stratificate presenti nell'elettronica moderna e nei materiali avanzati.

Precisione e Uniformità Ineguagliabili

Il vantaggio principale dello sputtering è il suo controllo. Poiché gli atomi vengono sbloccati fisicamente e in modo prevedibile, il processo può creare film con precisione su scala nanometrica ed eccezionale uniformità su aree ampie.

Versatilità tra i Materiali

A differenza dei metodi che si basano sulla fusione o sull'evaporazione, lo sputtering può essere utilizzato con una vasta gamma di materiali. Funziona eccezionalmente bene per depositare leghe, composti e isolanti la cui composizione verrebbe alterata da alte temperature.

Applicazioni Reali Critiche

Questa tecnica è fondamentale per la produzione di molti dispositivi che usiamo quotidianamente. Viene utilizzata per depositare gli strati conduttivi e isolanti ultra-sottili nei chip semiconduttori, gli strati riflettenti su CD e DVD e gli strati magnetici sui dischi rigidi.

Comprendere i Compromessi

Nessuna tecnica è perfetta. Sebbene potente, lo sputtering presenta limitazioni pratiche che è importante comprendere.

Velocità di Deposizione Relativamente Lente

Rispetto ad alcuni metodi di deposizione chimica, lo sputtering può essere un processo lento. È più adatto per creare film molto sottili (nanometri fino a pochi micrometri) e può essere inefficiente per applicazioni che richiedono rivestimenti spessi.

Necessità di Alto Vuoto

L'intero processo deve avvenire in un ambiente ad alto vuoto per evitare che gli atomi sputterati collidano con le molecole d'aria. Ciò richiede apparecchiature per camere a vuoto complesse e costose.

Potenziale di Danni da Alta Energia

Il bombardamento di ioni ad alta energia può talvolta indurre stress indesiderato o danni minori al substrato. Questa è una considerazione chiave quando si lavora con materiali estremamente delicati o sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di fabbricazione dipende interamente dai requisiti specifici del tuo progetto in termini di precisione, materiale ed efficienza.

- Se il tuo obiettivo principale è creare film ultra-sottili, altamente puri e uniformi: Lo sputtering è una scelta standard del settore per il suo eccezionale controllo su spessore e composizione.

- Se il tuo obiettivo principale è depositare una lega complessa senza alterarne la composizione: Lo sputtering è superiore ai metodi basati sul calore perché espelle fisicamente gli atomi, preservando la stechiometria del materiale sorgente.

- Se il tuo obiettivo principale è la velocità o l'applicazione di un rivestimento molto spesso: Potresti voler prendere in considerazione metodi alternativi come l'evaporazione termica o la galvanostegia, che possono offrire velocità di deposizione più elevate.

In definitiva, lo sputtering è una tecnica fondamentale che consente la costruzione precisa a livello atomico richiesta per gran parte della nanotecnologia moderna.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Vantaggio Principale | Precisione e uniformità su scala nanometrica |

| Uso Primario | Creazione di film ultra-sottili per l'elettronica |

| Ideale Per | Leghe, composti e materiali delicati |

| Limitazione | Richiede un ambiente ad alto vuoto |

Pronto a raggiungere la precisione nanometrica nel tuo laboratorio?

KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e apparecchiature da laboratorio per la ricerca e la produzione nel campo della nanotecnologia. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti avanzati o complessi strati di materiale, la nostra esperienza ti assicura di ottenere i film sottili uniformi e di elevata purezza richiesti dal tuo lavoro.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire la soluzione di sputtering giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Cos'è la calcinazione? Una guida alla purificazione e trasformazione ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un sistema di filtrazione sotto vuoto da laboratorio per il recupero di polveri di grafene?

- Quali sono i vantaggi e gli svantaggi di una centrifuga? Bilanciare velocità, costi e rischi

- Cos'è il metodo di deposizione a sputtering magnetronico? Una guida ai rivestimenti sottili ad alte prestazioni

- È possibile vedere la muffa con una termocamera? Come l'imaging termico rivela problemi di umidità nascosti

- Qual è l'effetto del trattamento termico sulla struttura a grana? Controlla le proprietà dei metalli con precisione

- Quale funzione svolge un omogeneizzatore ad ultrasuoni nella preparazione di sospensioni catalitiche? Ottenere rivestimenti sottili stabili e uniformi

- Quali sono i due tipi di sinterizzazione? Spiegazione della sinterizzazione allo stato solido rispetto a quella in fase liquida