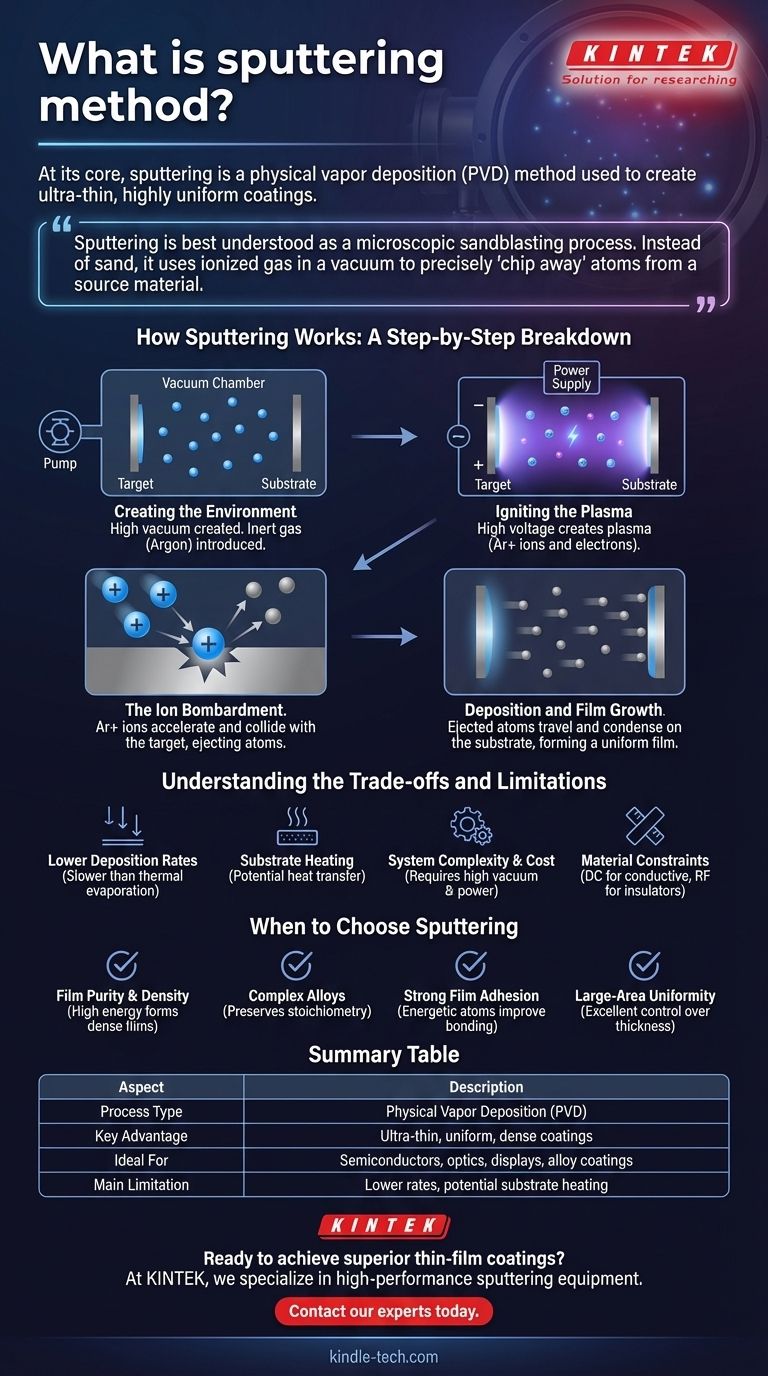

Al suo centro, lo sputtering è un metodo di deposizione fisica da fase vapore (PVD) utilizzato per creare rivestimenti ultra-sottili e altamente uniformi su una superficie. È un processo basato sul vuoto in cui un materiale sorgente solido, chiamato target, viene bombardato da ioni energetici provenienti da un plasma. Questo bombardamento espelle fisicamente gli atomi dal target, i quali viaggiano attraverso il vuoto e si depositano su un substrato, formando il film desiderato.

Lo sputtering è meglio compreso come un processo di sabbiatura microscopica. Invece della sabbia, utilizza gas ionizzato in un vuoto per "asportare" con precisione atomi da un materiale sorgente e depositarli come un rivestimento ultra-sottile e altamente uniforme su un'altra superficie.

Come funziona lo Sputtering: una ripartizione passo dopo passo

Per capire perché lo sputtering è così ampiamente utilizzato in settori che vanno dai semiconduttori all'ottica, è fondamentale comprenderne la meccanica di base. Il processo è una sequenza di eventi fisici precisi, non una reazione chimica.

Passaggio 1: Creazione dell'ambiente

Il processo inizia posizionando il target (il materiale da depositare) e il substrato (l'oggetto da rivestire) all'interno di una camera a vuoto. L'aria viene aspirata per creare un vuoto spinto, che previene la contaminazione e assicura che gli atomi sputterati possano viaggiare liberamente.

Successivamente, viene introdotto nella camera un gas inerte, più comunemente Argon (Ar), a una pressione molto bassa.

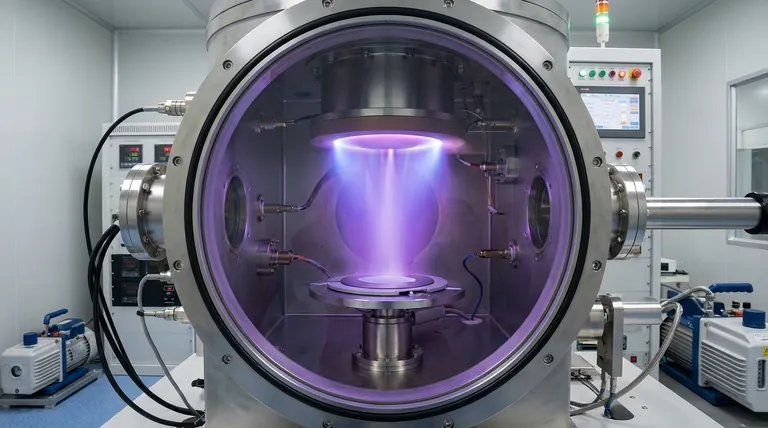

Passaggio 2: Accensione del plasma

Viene applicata un'alta tensione tra il target e le pareti della camera, con il target che funge da elettrodo negativo (catodo). Questo forte campo elettrico energizza il gas Argon, strappando elettroni dagli atomi di Argon.

Questo processo crea un plasma, uno stato eccitato della materia costituito da ioni Argon positivi (Ar+) ed elettroni liberi. Questo plasma emette spesso un bagliore caratteristico, tipicamente viola o blu.

Passaggio 3: Il bombardamento ionico

Gli ioni Argon carichi positivamente vengono accelerati potentemente dal campo elettrico e attratti verso il target carico negativamente. Essi collidono con la superficie del target con una significativa energia cinetica.

Pensala come a un gioco di biliardo a livello atomico. Lo ione Argon è la palla battente, che colpisce gli atomi del materiale target disposti.

Passaggio 4: Deposizione e crescita del film

Quando la cascata di collisioni ha energia sufficiente per superare l'energia di legame superficiale del target, espelle fisicamente gli atomi dal target. Questi atomi espulsi viaggiano attraverso la camera a vuoto.

Questi atomi sputterati atterrano sul substrato, dove si condensano e si accumulano, strato dopo strato, per formare un film sottile. Poiché ciò avviene a livello atomico, il processo consente un controllo eccezionale sullo spessore, la densità e l'uniformità del film.

Comprendere i compromessi e i limiti

Sebbene potente, lo sputtering non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti intrinseci.

Tassi di deposizione inferiori

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento. Il tasso di deposizione del materiale è spesso inferiore, il che può influire sulla produttività nella produzione ad alto volume.

Riscaldamento del substrato

Il bombardamento costante di particelle energetiche (inclusi ioni e atomi sputterati) trasferisce energia al substrato, facendolo riscaldare. Questo può essere un problema significativo per il rivestimento di materiali sensibili al calore come le materie plastiche o alcuni campioni biologici.

Complessità e costo del sistema

I sistemi di sputtering richiedono camere ad alto vuoto, alimentatori sofisticati e spesso sistemi di confinamento magnetico (sputtering magnetronico). Ciò rende l'apparecchiatura più complessa e costosa rispetto ad alcuni metodi di rivestimento alternativi.

Vincoli sui materiali

Per la forma più semplice della tecnica (sputtering DC), il materiale target deve essere elettricamente conduttivo. Sebbene lo sputtering a radiofrequenza (RF) possa essere utilizzato per materiali isolanti, ciò aggiunge un altro livello di complessità e costo al sistema.

Quando scegliere lo Sputtering

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici e dei materiali. Lo sputtering è la scelta superiore per obiettivi specifici.

- Se il tuo obiettivo principale è la purezza e la densità del film: Lo sputtering è una scelta eccellente perché l'alta energia degli atomi depositati forma film densi e strettamente impacchettati con bassi livelli di impurità.

- Se il tuo obiettivo principale è rivestire leghe o composti complessi: Lo sputtering eccelle perché generalmente preserva la stechiometria (il rapporto elementare) del materiale target nel film risultante.

- Se il tuo obiettivo principale è ottenere una forte adesione del film: La natura energetica degli atomi sputterati spesso si traduce in una migliore adesione al substrato rispetto alle tecniche di deposizione a energia inferiore.

- Se il tuo obiettivo principale è ottenere un'uniformità su larga area: Lo sputtering fornisce un controllo eccezionale sullo spessore e sull'uniformità del film, rendendolo ideale per rivestire substrati di grandi dimensioni come vetro architettonico o display.

Comprendendo i suoi principi, puoi sfruttare efficacemente lo sputtering per ingegnerizzare materiali con proprietà adattate con precisione a livello atomico.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Vantaggio principale | Rivestimenti ultra-sottili, altamente uniformi e densi |

| Ideale per | Semiconduttori, ottica, display, rivestimenti di leghe |

| Limite principale | Tassi di deposizione inferiori e potenziale riscaldamento del substrato |

Pronto a ottenere rivestimenti a film sottile superiori per il tuo laboratorio?

In KINTEK, siamo specializzati nel fornire apparecchiature e materiali di consumo per lo sputtering ad alte prestazioni, personalizzati in base alle tue specifiche esigenze di ricerca e produzione. Sia che tu stia lavorando nella fabbricazione di semiconduttori, nella scienza dei materiali o nel rivestimento ottico, le nostre soluzioni offrono la purezza, l'uniformità e l'adesione che i tuoi progetti richiedono.

Contatta oggi i nostri esperti per discutere di come i nostri sistemi di sputtering possono migliorare le capacità del tuo laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni