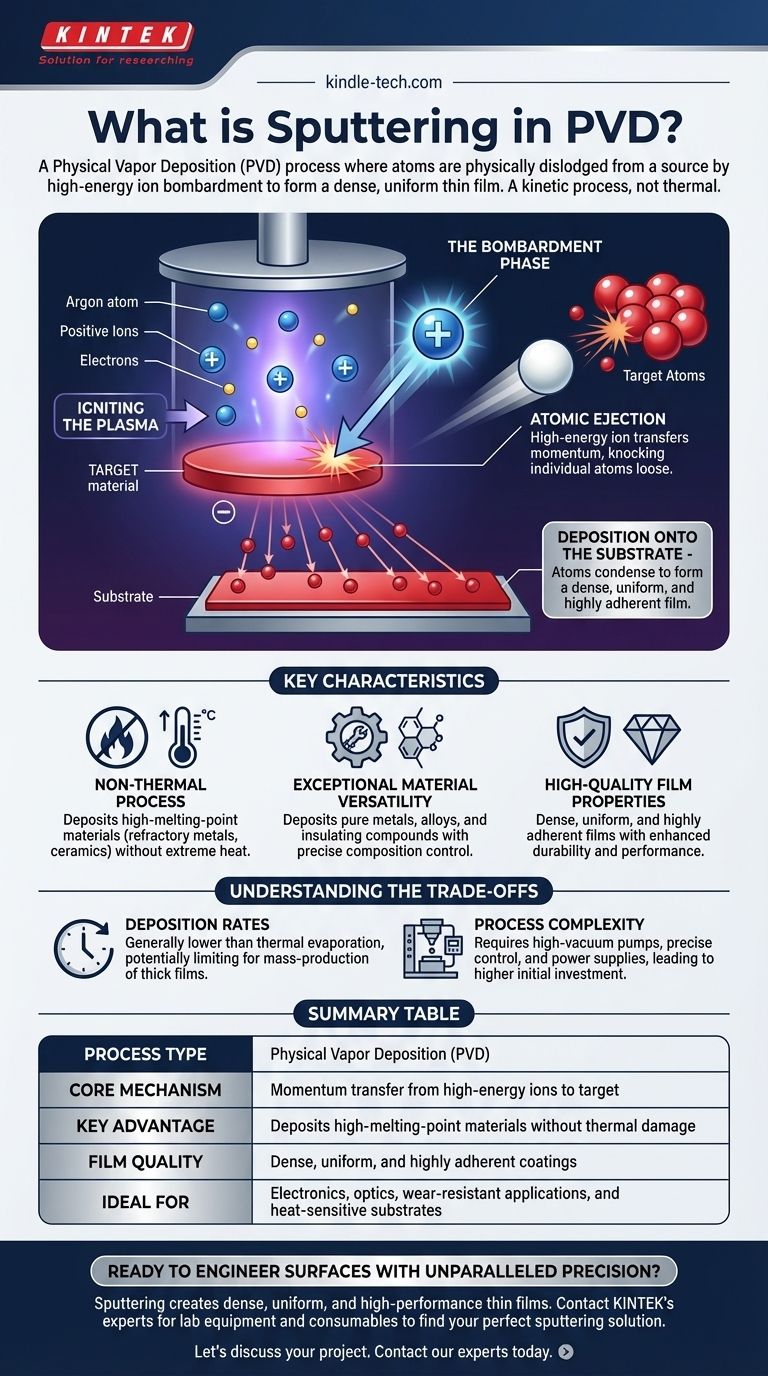

Alla base, lo sputtering è un processo di Deposizione Fisica da Vapore (PVD) in cui gli atomi vengono fisicamente dislocati da un materiale sorgente tramite bombardamento ionico ad alta energia. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si condensano su un substrato, formando un film sottile denso e altamente uniforme. È un processo cinetico, che si basa sul trasferimento di momento piuttosto che sul calore per vaporizzare il materiale di rivestimento.

Lo sputtering non deve essere inteso come un processo di fusione o evaporazione, ma come una partita di biliardo microscopica. Gli ioni ad alta energia agiscono come la palla battente, colpendo un materiale bersaglio e staccando singoli atomi, che poi rivestono un oggetto vicino.

Il Meccanismo Fondamentale: Una Scomposizione Passo Dopo Passo

Per comprendere lo sputtering, è meglio visualizzarlo come una sequenza di eventi che si verificano all'interno di una camera a vuoto. Ogni passaggio è controllato con precisione per ottenere le proprietà del film desiderate.

Accensione del Plasma

Il processo inizia introducendo una piccola quantità di gas inerte, quasi sempre argon, in una camera ad alto vuoto. Viene quindi applicato un forte campo elettrico, che strappa gli elettroni dagli atomi di argon. Questo crea plasma, uno stato della materia altamente ionizzato composto da ioni argon positivi ed elettroni liberi.

La Fase di Bombardamento

Il materiale da depositare, noto come bersaglio, riceve una forte carica elettrica negativa. Questo potenziale negativo attrae potentemente gli ioni argon caricati positivamente dal plasma. Questi ioni accelerano attraverso la camera e si scontrano con la superficie del bersaglio con una forza significativa.

Eiezione Atomica

La collisione è un evento puramente fisico. L'ione argon ad alta energia trasferisce il suo momento agli atomi del materiale bersaglio, proprio come una palla da biliardo in rapido movimento che colpisce un rack. Questo impatto fornisce energia sufficiente per staccare singoli atomi dalla superficie del bersaglio, espellendoli nella camera a vuoto.

Deposizione sul Substrato

Questi atomi espulsi, o "sputterati", viaggiano in linea retta finché non colpiscono una superficie. L'oggetto da rivestire, noto come substrato, è posizionato strategicamente per intercettare questi atomi. All'arrivo, gli atomi si condensano sulla superficie del substrato, formando gradualmente un film sottile, denso e altamente aderente.

Caratteristiche Chiave del Processo di Sputtering

Lo sputtering è una delle tecniche PVD più utilizzate perché le sue caratteristiche uniche offrono vantaggi significativi per una varietà di applicazioni.

Un Processo Non Termico

A differenza dell'evaporazione termica, che fonde il materiale per creare vapore, lo sputtering è un processo di vaporizzazione non termico. Ciò consente la deposizione di materiali con punti di fusione estremamente elevati, come metalli refrattari e ceramiche, senza la necessità di riscaldarli a temperature estreme.

Eccezionale Versatilità dei Materiali

Lo sputtering può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e persino composti isolanti. Poiché il processo trasferisce la composizione del materiale bersaglio direttamente al substrato, è eccellente per creare film da leghe complesse con un controllo preciso.

Proprietà del Film di Alta Qualità

Gli atomi sputterati arrivano al substrato con un'energia cinetica maggiore rispetto all'evaporazione termica. Questa energia aiuta a creare film incredibilmente densi, uniformi e ben aderenti alla superficie del substrato. Ciò si traduce in rivestimenti durevoli e ad alte prestazioni.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è la soluzione universale per ogni applicazione PVD. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tassi di Deposizione

Generalmente, lo sputtering può avere un tasso di deposizione inferiore rispetto ai processi di evaporazione termica ad alto tasso. Per applicazioni che richiedono film molto spessi su scala di produzione di massa, questo può essere un fattore limitante.

Complessità del Processo

L'attrezzatura richiesta per lo sputtering – comprese pompe per alto vuoto, più alimentatori e un controllo preciso del flusso di gas – è più complessa rispetto a quella per metodi di deposizione più semplici. Ciò può tradursi in un investimento di capitale iniziale più elevato.

Variazioni Comuni dello Sputtering

Per superare i limiti e ottimizzare le prestazioni, esistono diverse tecniche di sputtering specializzate. Metodi come lo sputtering a magnetron utilizzano campi magnetici per aumentare la densità del plasma e i tassi di deposizione, mentre lo sputtering reattivo introduce un gas reattivo per formare film composti come nitruri o ossidi direttamente sul substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dello sputtering dipende interamente dalle caratteristiche del film richieste e dal materiale da depositare.

- Se il tuo obiettivo principale è la versatilità dei materiali: Lo sputtering è la scelta superiore per depositare materiali ad alto punto di fusione, leghe complesse o composti difficili da evaporare.

- Se il tuo obiettivo principale è la qualità e l'adesione del film: La natura energetica dello sputtering produce film densi e fortemente legati, ideali per applicazioni ottiche, elettroniche o resistenti all'usura.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: Poiché è un processo non termico, lo sputtering può depositare film ad alte prestazioni su plastiche o altri materiali che non possono sopportare alte temperature.

Comprendere lo sputtering come un processo controllato di trasferimento atomico sblocca il suo potenziale per ingegnerizzare superfici con precisione e prestazioni ineguagliabili.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Fondamentale | Trasferimento di momento da ioni ad alta energia (es. Argon) a un materiale bersaglio |

| Vantaggio Chiave | Deposita materiali ad alto punto di fusione (metalli, leghe, ceramiche) senza danni termici |

| Qualità del Film | Rivestimenti densi, uniformi e altamente aderenti |

| Ideale Per | Elettronica, ottica, applicazioni resistenti all'usura e substrati sensibili al calore |

Pronto a ingegnerizzare superfici con precisione ineguagliabile?

Lo sputtering è la chiave per creare film sottili densi, uniformi e ad alte prestazioni per le tue applicazioni più esigenti. Che tu stia lavorando con leghe complesse, ceramiche ad alto punto di fusione o substrati sensibili al calore, l'esperienza di KINTEK in attrezzature da laboratorio e materiali di consumo può aiutarti a ottenere risultati superiori.

Discutiamo il tuo progetto. Contatta i nostri esperti oggi per trovare la soluzione di sputtering perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità