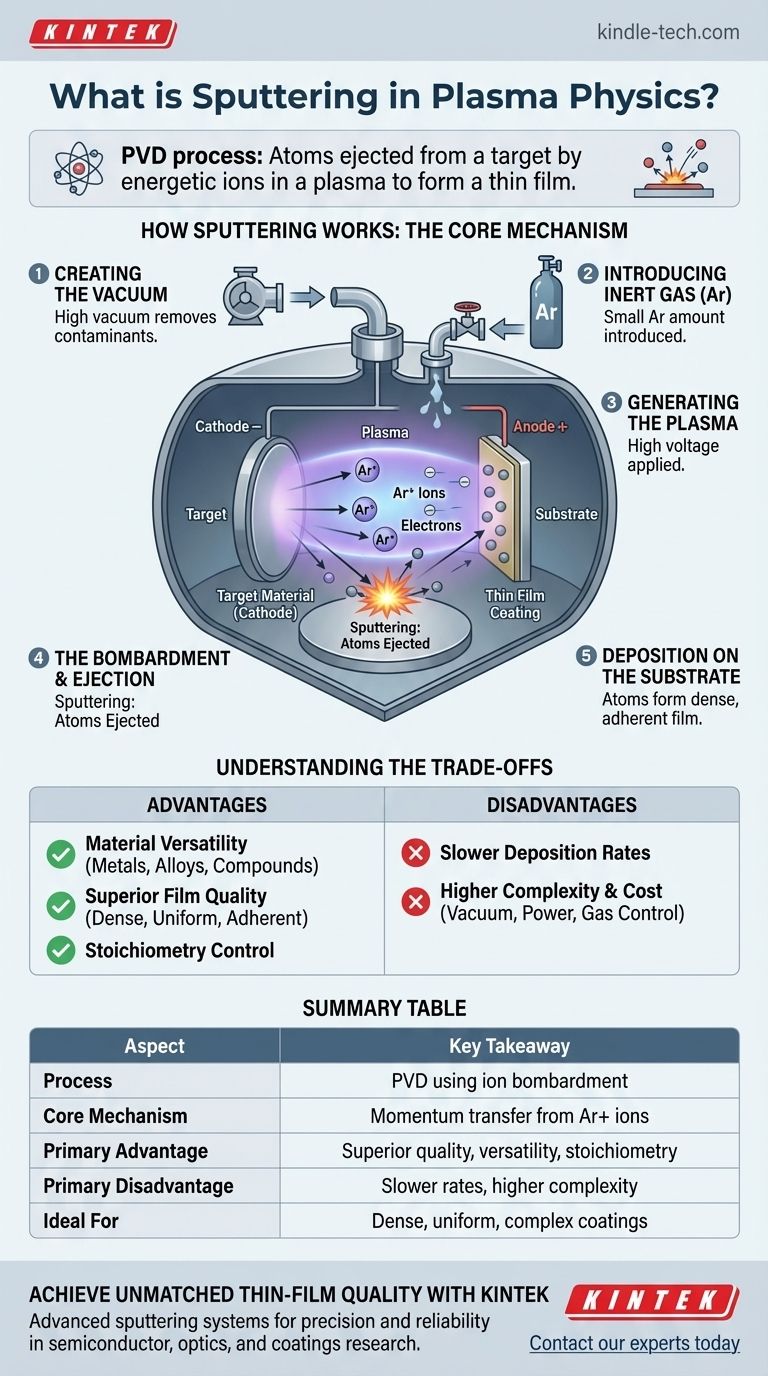

Nel campo della fisica del plasma, lo sputtering è un processo di deposizione fisica da vapore (PVD) in cui gli atomi vengono espulsi da un materiale bersaglio solido bombardandolo con ioni energetici. Questi ioni vengono generati all'interno di un ambiente gassoso a bassa pressione noto come plasma. Gli atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano su un substrato, formando un film sottile e altamente uniforme.

Lo sputtering è meglio inteso come una forma di sabbiatura su scala atomica. Utilizza ioni ad alta energia da un plasma per staccare fisicamente gli atomi da un materiale sorgente, che poi si ridepositano come un rivestimento di alta qualità su una superficie separata.

Come funziona lo sputtering: il meccanismo centrale

Lo sputtering non è una reazione chimica ma un processo fisico guidato dal trasferimento di quantità di moto. L'intera operazione si svolge all'interno di una camera ad alto vuoto per garantire la purezza e il viaggio controllato degli atomi espulsi.

Fase 1: Creazione del vuoto

Il processo inizia pompando una camera fino a raggiungere un alto vuoto. Questo rimuove i gas ambientali come ossigeno e azoto, che altrimenti contaminerebbero il bersaglio e il film risultante.

Un ambiente pulito è fondamentale per garantire che gli atomi spruzzati possano viaggiare dal bersaglio al substrato senza scontrarsi con particelle indesiderate.

Fase 2: Introduzione di un gas inerte

Una piccola quantità, controllata con precisione, di un gas di processo inerte, più comunemente Argon (Ar), viene introdotta nella camera. Questo gas è troppo scarso per impedire significativamente gli atomi spruzzati, ma fornisce la materia prima necessaria per creare il plasma.

L'argon viene scelto perché è chimicamente inerte e ha una massa atomica sufficiente per dislocare efficacemente gli atomi dal bersaglio senza reagire con essi.

Fase 3: Generazione del plasma

Viene applicata un'alta tensione tra due elettrodi all'interno della camera. Il materiale bersaglio (la sorgente del rivestimento) viene trasformato nel catodo (elettrodo negativo).

Questo forte campo elettrico strappa gli elettroni da alcuni atomi di Argon, creando una miscela di elettroni liberi e ioni Argon caricati positivamente (Ar+). Questo gas energizzato e ionizzato è il plasma, che spesso appare come un bagliore caratteristico.

Fase 4: Il bombardamento e l'espulsione

Gli ioni Argon caricati positivamente vengono accelerati con forza dal campo elettrico e si scontrano con il bersaglio caricato negativamente.

All'impatto, ogni ione trasferisce la sua energia cinetica agli atomi nel materiale bersaglio. Se il trasferimento di energia è sufficiente, esso espellerà uno o più atomi bersaglio completamente dalla superficie solida, un processo chiamato sputtering.

Fase 5: Deposizione sul substrato

Gli atomi espulsi dal bersaglio viaggiano attraverso la camera a vuoto e atterrano su un substrato (l'oggetto da rivestire), che è strategicamente posizionato nelle vicinanze.

Man mano che questi atomi si accumulano sulla superficie del substrato, si stratificano strato dopo strato, formando un film sottile, denso e altamente aderente.

Comprendere i compromessi dello sputtering

Come qualsiasi processo di ingegneria di precisione, lo sputtering presenta vantaggi e svantaggi distinti che lo rendono adatto ad applicazioni specifiche.

Vantaggio: Versatilità dei materiali

Lo sputtering può essere utilizzato per depositare film da una gamma incredibilmente ampia di materiali, inclusi metalli puri, leghe e persino composti isolanti (utilizzando una tecnica chiamata sputtering RF). Poiché è un processo fisico, può depositare materiali con punti di fusione molto elevati che sono impossibili da gestire con l'evaporazione termica.

Fondamentalmente, quando si esegue lo sputtering da un bersaglio in lega, il film risultante mantiene tipicamente la stessa composizione chimica, o stechiometria, del materiale sorgente.

Vantaggio: Qualità superiore del film

Gli atomi spruzzati vengono espulsi con un'energia cinetica significativamente più elevata rispetto a quelli nei processi di evaporazione termica. Questa energia li aiuta a formare un film più denso, più uniforme e più fortemente aderente sul substrato.

Svantaggio: Tassi di deposizione più lenti

Lo sputtering è generalmente un processo molto più lento rispetto ad altri metodi PVD come l'evaporazione termica. Il tasso di espulsione degli atomi è fondamentalmente meno efficiente, rendendolo meno adatto per applicazioni che richiedono rivestimenti molto spessi o una produzione ad alta velocità.

Svantaggio: Complessità e costi

I sistemi di sputtering richiedono apparecchiature ad alto vuoto, alimentatori sofisticati (DC o RF) e un controllo preciso del flusso di gas. Ciò rende l'investimento iniziale nell'attrezzatura e la complessità operativa più elevati rispetto ai metodi di rivestimento più semplici.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è rivestire con leghe o composti complessi: Lo sputtering è la scelta superiore grazie alla sua capacità di preservare la stechiometria originale del materiale.

- Se il tuo obiettivo principale è ottenere la massima adesione e densità del film: L'alta energia delle particelle spruzzate lo rende il metodo ideale per creare film durevoli e di alta qualità.

- Se il tuo obiettivo principale è una deposizione rapida ed economica di un metallo semplice: Una tecnica come l'evaporazione termica può essere un'alternativa più efficiente ed economica da considerare.

Comprendendo i principi dello sputtering, si ottiene un controllo preciso sulla creazione di materiali a livello atomico.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) mediante bombardamento ionico. |

| Meccanismo centrale | Trasferimento di quantità di moto da ioni energetici (es. Ar+) a un materiale bersaglio. |

| Vantaggio principale | Qualità superiore del film, elevata versatilità dei materiali ed eccellente controllo della stechiometria. |

| Svantaggio principale | Tassi di deposizione più lenti e maggiore complessità/costo del sistema. |

| Ideale per | Applicazioni che richiedono rivestimenti densi, uniformi e altamente aderenti da materiali complessi. |

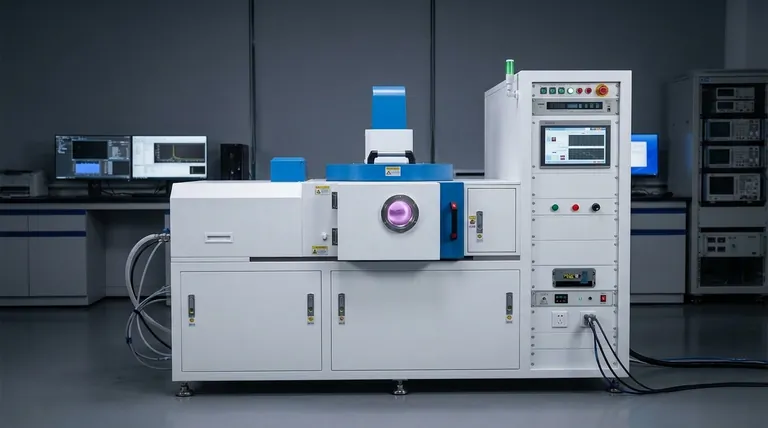

Ottieni una qualità ineguagliabile di film sottili con KINTEK

Comprendere le sfumature dello sputtering è il primo passo. Implementarlo con successo nel tuo laboratorio è il successivo. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering avanzati progettati per precisione e affidabilità.

Sia che tu stia sviluppando nuovi componenti semiconduttori, ottiche avanzate o rivestimenti resistenti all'usura, la nostra esperienza ti garantisce di ottenere i film densi e uniformi che la tua ricerca richiede.

Discutiamo come un sistema di sputtering KINTEK può migliorare le tue capacità. Contatta i nostri esperti oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Come viene prodotto il grafene su larga scala? Scalare il grafene di alta qualità con la deposizione chimica da fase vapore (CVD)

- Cos'è uno strumento di sputtering? Una guida alla deposizione di film sottili di precisione

- Cos'è la deposizione chimica da vapore termicamente attivata (TACVD)? Rivestimento ad alta purezza per materiali resistenti al calore

- Cos'è la deposizione chimica da vapore dei metalli? Una guida al rivestimento metallico ad alta purezza

- Cos'è la deposizione chimica da fase vapore sotto vuoto? Una guida ai rivestimenti ad alta purezza

- Cos'è la teoria della deposizione fisica da vapore? Una guida ai principi del rivestimento PVD

- Quali tipi di fonti di carbonio vengono utilizzate per la CVD del grafene? Ottimizza la tua sintesi con i precursori giusti

- Perché vengono applicati diversi rivestimenti sugli inserti utensili in metallo duro? Migliorare le prestazioni, la resistenza all'usura e al calore