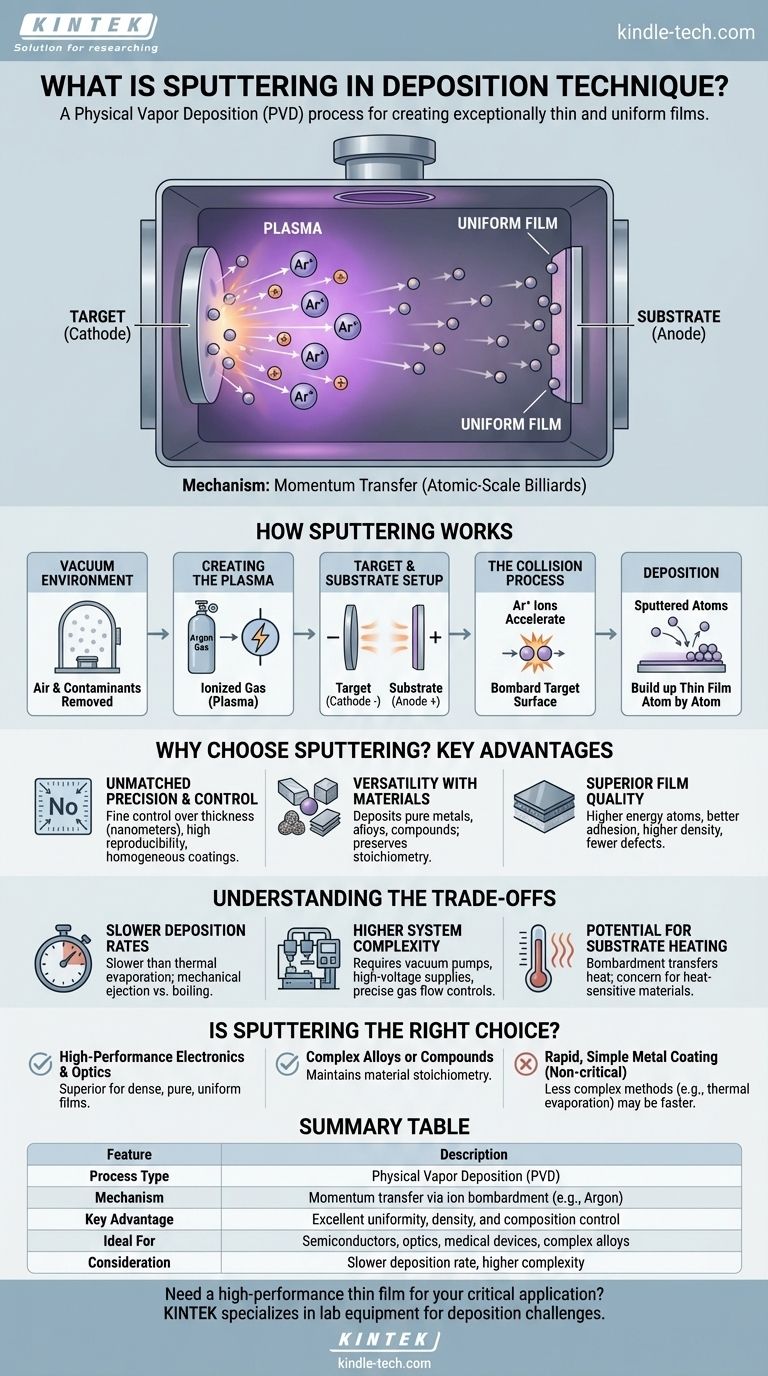

In sostanza, lo sputtering è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film di materiale eccezionalmente sottili e uniformi. In questo processo, un materiale sorgente, noto come bersaglio, viene bombardato con ioni ad alta energia all'interno di una camera a vuoto. Questa collisione a livello atomico stacca fisicamente, o "sputtera", atomi dal bersaglio, che poi viaggiano e si depositano su un componente, chiamato substrato, formando un rivestimento preciso.

Lo sputtering non è un processo di fusione o evaporazione; è un meccanismo di trasferimento di quantità di moto, come una partita di biliardo microscopica. Questo approccio fisico di "distacco" offre agli ingegneri un controllo preciso sullo spessore, la composizione e l'uniformità del film, rendendolo un pilastro della moderna produzione ad alta tecnologia.

Come funziona lo sputtering: una partita di biliardo su scala atomica

Il processo di sputtering è una sequenza di eventi altamente controllata che si svolge in una camera a vuoto specializzata. Ogni fase è fondamentale per ottenere un film sottile uniforme e di alta qualità.

L'ambiente sottovuoto

Innanzitutto, l'intero processo deve avvenire sotto vuoto. L'aria viene pompata fuori dalla camera per rimuovere contaminanti come ossigeno e vapore acqueo che potrebbero reagire con gli atomi sputterati e compromettere la purezza del film finale.

Creazione del plasma

Un gas inerte, più comunemente argon, viene introdotto nella camera a una pressione molto bassa. Viene quindi applicato un forte campo elettrico. Questo campo energizza gli elettroni liberi, che si scontrano con gli atomi di argon, strappando un elettrone e creando ioni di argon caricati positivamente. Questo gas energizzato e ionizzato è noto come plasma.

Configurazione del bersaglio e del substrato

All'interno della camera, il bersaglio—il materiale che si desidera depositare—è configurato come un catodo caricato negativamente. Il substrato—l'oggetto che si desidera rivestire—è posizionato di fronte al bersaglio e tipicamente funge da anodo caricato positivamente.

Il processo di collisione

Gli ioni di argon caricati positivamente dal plasma vengono accelerati con forza verso il bersaglio caricato negativamente. Bombardano la superficie del bersaglio con una significativa energia cinetica.

Deposizione sul substrato

Questo impatto ad alta energia ha una forza sufficiente a dislocare gli atomi dal materiale bersaglio, espellendoli nella camera a vuoto. Questi atomi sputterati viaggiano in linea retta finché non colpiscono il substrato, costruendo gradualmente un film sottile e uniforme atomo per atomo.

Perché scegliere lo sputtering? Vantaggi chiave

Lo sputtering è ampiamente utilizzato in settori esigenti come semiconduttori, ottica e dispositivi medici per diverse ragioni chiave.

Precisione e controllo ineguagliabili

Il processo consente un controllo eccezionalmente fine dello spessore del film, fino alla scala dei nanometri. Ciò si traduce in rivestimenti altamente riproducibili e distribuiti omogeneamente, il che è fondamentale per dispositivi complessi.

Versatilità con i materiali

Lo sputtering può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e composti come ossidi e nitruri. Un vantaggio chiave è che può depositare leghe preservandone la composizione originale, il che è difficile con i metodi di evaporazione basati sul calore.

Qualità del film superiore

Gli atomi sputterati arrivano al substrato con un'energia maggiore rispetto all'evaporazione termica. Ciò si traduce spesso in film con migliore adesione, maggiore densità e meno difetti, portando a rivestimenti più durevoli e affidabili per applicazioni come utensili da taglio e vetri antiriflesso.

Comprendere i compromessi

Sebbene potente, lo sputtering non è la soluzione universale per ogni esigenza di rivestimento. È essenziale comprenderne i limiti.

Velocità di deposizione più lente

Rispetto a un metodo più semplice come l'evaporazione termica, lo sputtering è generalmente un processo più lento. La natura meccanica dell'espulsione degli atomi uno per uno è meno rapida rispetto all'evaporazione del materiale da una sorgente.

Maggiore complessità del sistema

I sistemi di sputtering sono macchine sofisticate che richiedono pompe a vuoto, alimentatori ad alta tensione e controllori precisi del flusso di gas. Questa complessità aumenta sia l'investimento iniziale che l'esperienza operativa richiesta.

Potenziale di riscaldamento del substrato

Il bombardamento costante di particelle energetiche può trasferire una quantità significativa di calore al substrato. Sebbene spesso gestibile, questo può essere un problema quando si rivestono materiali sensibili al calore come alcune plastiche o campioni biologici.

Lo sputtering è la scelta giusta per la tua applicazione?

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici del prodotto finale.

- Se il tuo obiettivo principale sono l'elettronica ad alte prestazioni o i rivestimenti ottici: Lo sputtering è la scelta superiore per la sua capacità di creare film densi, puri ed estremamente uniformi di materiali complessi.

- Se il tuo obiettivo principale è la deposizione di leghe o composti complessi: Lo sputtering eccelle perché mantiene la stechiometria del materiale (il rapporto originale degli elementi) dal bersaglio al substrato.

- Se il tuo obiettivo principale è un rivestimento metallico rapido e semplice per una superficie non critica: Un metodo meno complesso come l'evaporazione termica potrebbe essere una soluzione più economica e veloce.

In definitiva, la scelta dello sputtering è una decisione che privilegia la precisione e la qualità rispetto alla velocità e alla semplicità.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo | Trasferimento di quantità di moto tramite bombardamento ionico (es. Argon) |

| Vantaggio chiave | Eccellente uniformità del film, densità e controllo della composizione del materiale |

| Ideale per | Semiconduttori, ottica, dispositivi medici, leghe complesse |

| Considerazione | Velocità di deposizione più lenta e maggiore complessità del sistema rispetto ad alcuni metodi |

Hai bisogno di un film sottile ad alte prestazioni per la tua applicazione critica?

Lo sputtering offre la precisione, l'uniformità e l'integrità del materiale richieste per la produzione avanzata in semiconduttori, ottica e dispositivi medici. Gli esperti di KINTEK sono specializzati nel fornire le giuste attrezzature da laboratorio e i materiali di consumo per affrontare le tue specifiche sfide di deposizione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire la qualità dei tuoi rivestimenti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato