In sostanza, un film a sputtering è uno strato ultra-sottile di materiale depositato su una superficie, atomo per atomo, utilizzando un processo fisico ad alta precisione chiamato sputtering. Questa tecnica, una forma di deposizione fisica da fase vapore (PVD), comporta l'espulsione di atomi da un materiale sorgente (il "target") bombardandolo con ioni energizzati all'interno di un vuoto. Questi atomi espulsi viaggiano quindi e si condensano su un oggetto secondario (il "substrato"), formando un film altamente uniforme e durevole.

Lo sputtering non riguarda solo la creazione di un rivestimento sottile; riguarda l'ingegnerizzazione di una superficie a livello atomico. Il processo fornisce un controllo eccezionale sullo spessore, la purezza e l'adesione di un film, rendendolo indispensabile per applicazioni ad alte prestazioni come i semiconduttori e l'ottica avanzata.

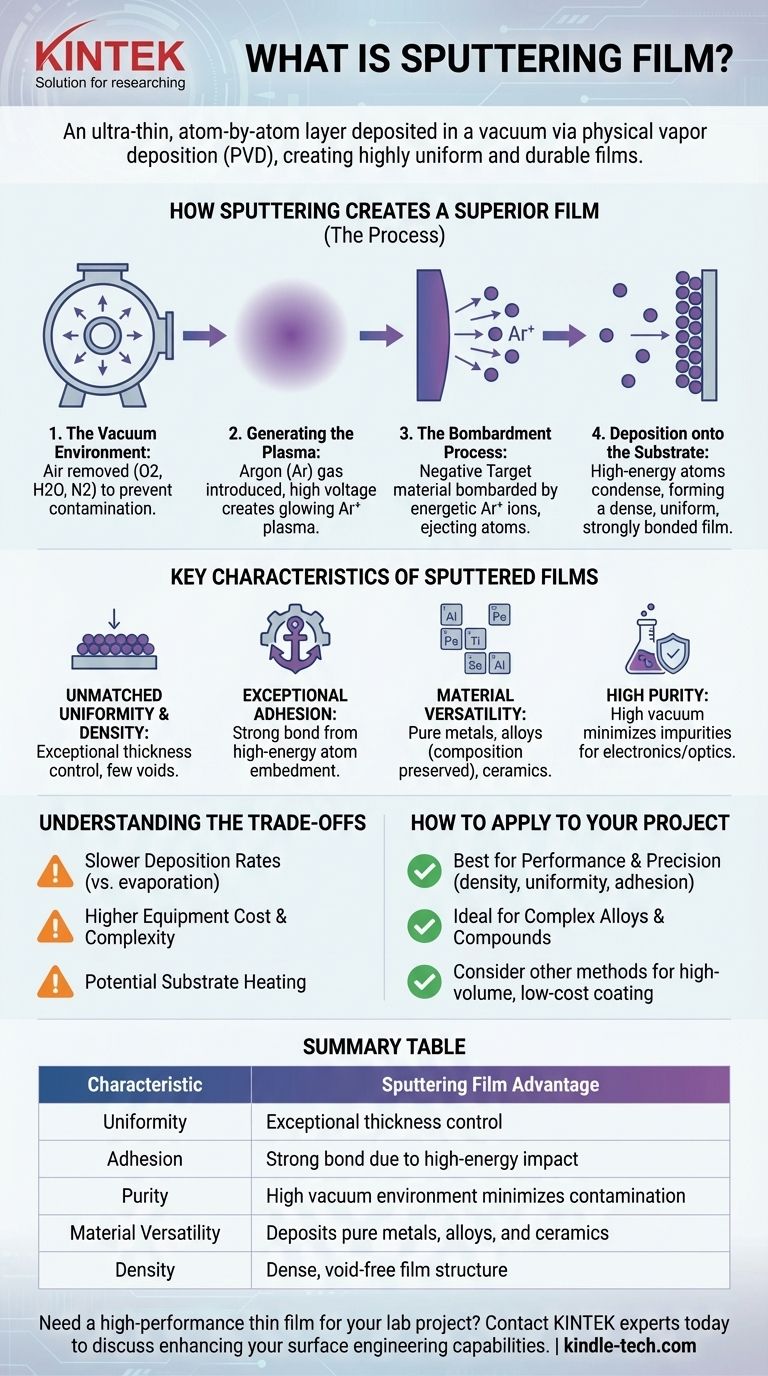

Come lo Sputtering Crea un Film Superiore

Per comprendere le qualità uniche di un film depositato tramite sputtering, è necessario prima comprendere la meccanica del processo. Si tratta di una sequenza altamente controllata che avviene sottovuoto.

L'Ambiente Sottovuoto

Innanzitutto, il substrato e il materiale target vengono collocati in una camera a vuoto. L'aria viene aspirata per rimuovere impurità come ossigeno, vapore acqueo e azoto, che altrimenti potrebbero contaminare il film e comprometterne le prestazioni.

Generazione del Plasma

Una piccola quantità di gas inerte, tipicamente Argon, viene quindi introdotta nella camera. Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di Argon. Questo crea uno stato di materia incandescente ed energizzato noto come plasma, composto da ioni Argon positivi ed elettroni liberi.

Il Processo di Bombardamento

Al materiale target viene assegnata una carica elettrica negativa. Ciò fa sì che gli ioni Argon positivi provenienti dal plasma accelerino violentemente verso il target. Quando questi ioni ad alta energia colpiscono il target, trasferiscono il loro momento, espellendo fisicamente, o "sputterando", atomi dal materiale target.

Deposizione sul Substrato

Questi atomi espulsi viaggiano in linea retta attraverso il vuoto e colpiscono il substrato. Poiché questi atomi arrivano con una significativa energia cinetica, formano un film molto denso, uniforme e fortemente legato man mano che si accumulano sulla superficie del substrato.

Caratteristiche Chiave dei Film a Sputtering

Il processo di sputtering conferisce vantaggi distinti al film risultante, motivo per cui viene scelto per applicazioni tecniche impegnative.

Uniformità e Densità Ineguagliabili

La deposizione controllata e a linea di vista si traduce in film con un'eccezionale uniformità di spessore su tutto il substrato. L'energia degli atomi in arrivo assicura inoltre che si compattino strettamente, creando un film denso con pochi vuoti o difetti.

Adesione Eccezionale

L'alta energia cinetica degli atomi sputterati li aiuta a incorporarsi fisicamente nello strato più superficiale del substrato. Ciò crea un legame (adesione) molto più forte tra il film e il substrato rispetto ai processi a energia inferiore come l'evaporazione termica.

Versatilità dei Materiali

Lo sputtering può depositare una vasta gamma di materiali, inclusi metalli puri, leghe complesse e persino composti ceramici isolanti. Per le leghe, il processo svolge un ottimo lavoro nel preservare la composizione originale dal target al film.

Alta Purezza

Poiché l'intero processo avviene in alto vuoto, il film risultante è eccezionalmente puro. Questo è un requisito critico per le applicazioni nell'elettronica e nell'ottica, dove anche impurità minime possono degradare le prestazioni.

Comprendere i Compromessi

Nonostante i suoi vantaggi, lo sputtering non è la scelta giusta per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tassi di Deposizione Più Lenti

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering è generalmente un processo più lento. La velocità con cui il materiale viene espulso dal target è inferiore, il che può influire sulla produttività nella produzione ad alto volume.

Costo e Complessità delle Apparecchiature Superiori

I sistemi di sputtering sono macchine sofisticate. La necessità di camere ad alto vuoto, sistemi di gestione dei gas di precisione e alimentatori ad alta tensione specializzati rende le apparecchiature più costose e complesse da utilizzare e mantenere.

Potenziale di Riscaldamento del Substrato

Il bombardamento costante di particelle energetiche può trasferire una quantità significativa di calore al substrato. Per i substrati sensibili al calore, come alcune plastiche o materiali biologici, questo può essere un problema importante che richiede raffreddamento attivo o metodi di deposizione alternativi.

Come Applicarlo al Tuo Progetto

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici e dai vincoli di budget.

- Se la tua attenzione principale è sulle prestazioni e sulla precisione: Lo sputtering è la scelta superiore quando la densità del film, l'uniformità, la purezza e l'adesione sono fondamentali affinché il tuo dispositivo funzioni correttamente.

- Se la tua attenzione principale è sul rivestimento ad alto volume e a basso costo: Metodi più semplici e veloci come l'evaporazione termica potrebbero essere più economici per applicazioni in cui la qualità finale del film è meno critica.

- Se stai lavorando con leghe o composti complessi: Lo sputtering eccelle nel mantenere il corretto rapporto tra gli elementi dal target sorgente al film finale, un compito difficile per altri metodi.

In definitiva, la comprensione del processo di sputtering ti consente di scegliere lo strumento giusto per ingegnerizzare superfici con proprietà che altrimenti non sarebbero ottenibili.

Tabella Riassuntiva:

| Caratteristica | Vantaggio del Film a Sputtering |

|---|---|

| Uniformità | Controllo eccezionale dello spessore su tutto il substrato |

| Adesione | Legame forte grazie all'impatto di atomi ad alta energia |

| Purezza | L'ambiente ad alto vuoto minimizza la contaminazione |

| Versatilità dei Materiali | Deposita metalli puri, leghe e ceramiche |

| Densità | Struttura del film densa e priva di vuoti |

Hai bisogno di un film sottile ad alte prestazioni per il tuo progetto di laboratorio?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per una deposizione precisa di film sottili. Le nostre soluzioni di sputtering offrono l'uniformità, la purezza e l'adesione richieste per applicazioni avanzate in semiconduttori, ottica e R&S.

Contatta oggi i nostri esperti per discutere come possiamo migliorare le tue capacità di ingegneria delle superfici.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura