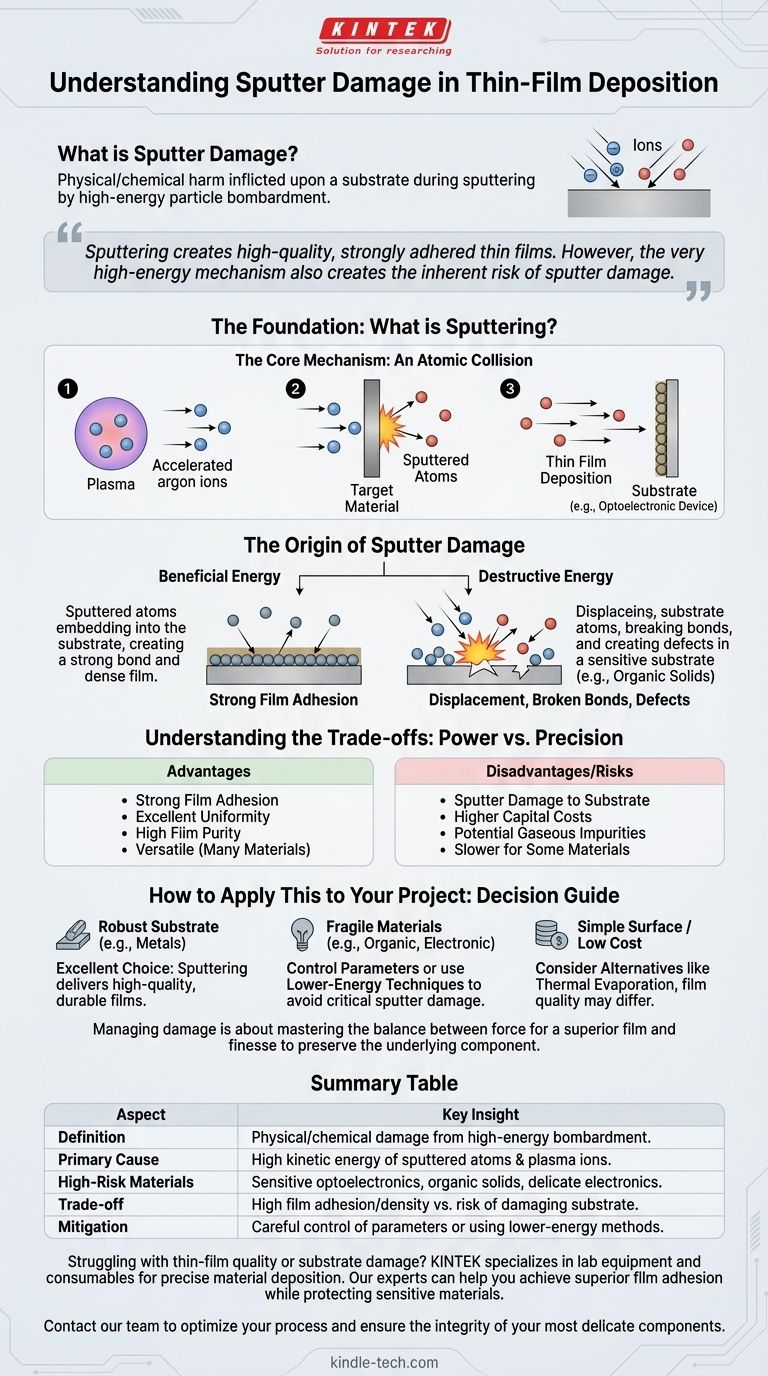

Nel mondo della scienza dei materiali avanzati, il danno da sputtering si riferisce al danno fisico o chimico inflitto a un substrato durante il processo di deposizione di film sottili noto come sputtering. Questo danno è causato dal bombardamento del substrato da parte di particelle ad alta energia, una preoccupazione comune quando si depositano materiali come elettrodi trasparenti su dispositivi optoelettronici sensibili.

Lo sputtering è un metodo potente e versatile per creare film sottili di alta qualità e fortemente aderenti. Tuttavia, il meccanismo ad altissima energia che lo rende così efficace è anche il suo principale svantaggio, creando il rischio intrinseco di danno da sputtering al materiale sottostante.

Cos'è lo Sputtering? Le basi del processo

Per comprendere il danno, è necessario prima comprendere il processo. Lo sputtering è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per creare film eccezionalmente sottili e uniformi su una varietà di superfici.

Il meccanismo centrale: una collisione atomica

Il processo inizia creando un plasma e accelerando ioni da un gas inerte (come l'argon) verso un materiale sorgente, noto come bersaglio (target).

Quando questi ioni ad alta energia colpiscono il bersaglio, trasferiscono il loro momento, espellendo o "spruzzando" atomi dal materiale bersaglio.

Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano sul substrato, costruendo gradualmente un film sottile con eccellenti proprietà.

L'origine del danno da sputtering

La stessa energia che rende lo sputtering così efficace nel creare film densi e ben aderenti è anche la fonte di potenziale danno.

Il ruolo delle particelle ad alta energia

Gli atomi spruzzati lasciano il bersaglio con una significativa energia cinetica. Questa energia è benefica, poiché aiuta gli atomi a incorporarsi leggermente nella superficie del substrato, creando un legame molto forte e una struttura del film densa.

Quando l'energia diventa distruttiva

Se il substrato è sensibile, questo bombardamento ad alta energia può essere distruttivo. Può spostare atomi nel reticolo cristallino del substrato, rompere legami chimici o alterare le proprietà elettroniche del materiale.

Ciò è particolarmente vero per materiali come i solidi organici, che possono degradarsi facilmente sotto il bombardamento ionico. Per i componenti elettronici delicati, ciò può introdurre difetti che compromettono o distruggono la funzione del dispositivo.

Comprendere i compromessi: potenza contro precisione

Scegliere lo sputtering è una decisione basata su un chiaro insieme di vantaggi che devono essere ponderati rispetto ai rischi intrinseci, incluso il danno da sputtering.

I vantaggi dello sputtering

Lo sputtering è ampiamente utilizzato nella produzione di massa per una buona ragione. Offre una forte adesione del film e un'eccellente uniformità su ampie aree.

Il processo fornisce elevata purezza e densità del film con pochi difetti come i pinhole. Fondamentalmente, può essere utilizzato per depositare praticamente qualsiasi materiale, inclusi composti ed elementi con punti di fusione estremamente elevati che sono difficili da gestire con altri metodi.

Gli svantaggi e i rischi

Il rischio tecnico principale è il danno da sputtering al substrato. Il processo può anche essere più lento rispetto alle alternative per alcuni materiali e tende ad avere costi di attrezzature di capitale più elevati.

Inoltre, poiché opera in un intervallo di vuoto inferiore rispetto a tecniche come l'evaporazione, può esserci una maggiore tendenza a introdurre impurità gassose nel film o nel substrato.

Come applicare questo al tuo progetto

La scelta del metodo di deposizione deve essere allineata con la sensibilità del materiale e l'obiettivo finale della qualità del film.

- Se la tua attenzione principale è l'adesione e la densità del film su un substrato robusto: Lo sputtering è un'ottima scelta grazie ai film di alta qualità e durevoli che produce.

- Se la tua attenzione principale è la deposizione su materiali organici o elettronici fragili: Devi controllare attentamente i parametri di sputtering (ad esempio, pressione, potenza) o considerare tecniche a energia inferiore per evitare danni critici da sputtering.

- Se la tua attenzione principale è il rivestimento di una superficie semplice e non sensibile a costi inferiori: Un processo come l'evaporazione termica potrebbe essere sufficiente, sebbene la qualità del film risultante potrebbe non eguagliare quella di un film sputterato.

In definitiva, la gestione del danno da sputtering consiste nel padroneggiare l'equilibrio tra la forza necessaria per un film superiore e la finezza richiesta per preservare il componente sottostante.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Definizione | Danno fisico/chimico a un substrato causato dal bombardamento di particelle ad alta energia durante lo sputtering. |

| Causa principale | L'alta energia cinetica degli atomi spruzzati e degli ioni di plasma utilizzati nel processo di deposizione. |

| Materiali ad alto rischio | Dispositivi optoelettronici sensibili, solidi organici e componenti elettronici delicati. |

| Compromesso | Alta adesione e densità del film rispetto al rischio di danneggiare il substrato sottostante. |

| Mitigazione | Controllo attento dei parametri di sputtering (pressione, potenza) o utilizzo di tecniche di deposizione a energia inferiore. |

Stai riscontrando problemi con la qualità del film sottile o il danno al substrato? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per una deposizione precisa dei materiali. I nostri esperti possono aiutarti a selezionare il sistema di sputtering giusto o un metodo alternativo per ottenere un'adesione del film superiore proteggendo al contempo i tuoi materiali sensibili. Contatta oggi il nostro team per ottimizzare il tuo processo e garantire l'integrità dei tuoi componenti più delicati.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Produttore personalizzato di parti in PTFE Teflon per palette per materiali in polvere chimica resistenti agli acidi e agli alcali

- Parti ceramiche personalizzate in nitruro di boro (BN)

Domande frequenti

- Qual è il tasso di deposizione dello sputtering? Una guida per controllare il processo di film sottile

- Cos'è il depositione a strati atomici (ALD) di un gas? Ottenere film sottili perfettamente uniformi con precisione atomica

- Quali sono i vantaggi della deposizione a fascio ionico? Ottenere una qualità e un controllo superiori dei film sottili

- Cos'è il processo di deposizione chimica da fase vapore del grafene? Una guida alla sintesi scalabile

- Quali condizioni ambientali critiche forniscono i forni di reazione CVD industriali? Ottimizzazione della formazione di NiAl

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD per prestazioni superiori

- Cos'è la deposizione chimica da fase vapore nei nanomateriali? Una guida alla fabbricazione di nanomateriali ad alta purezza

- Quali sono i fattori che influenzano la crescita dei film sottili? Controlla substrato, materiale ed energia per film superiori