Nella sua essenza, la Sinterizzazione a Plasma di Scintilla (SPS) è una tecnica avanzata di consolidamento delle polveri che utilizza una combinazione di pressione uniassiale e una corrente elettrica diretta pulsata per densificare i materiali. La polvere viene caricata in uno stampo conduttivo in grafite che viene contemporaneamente riscaldato dalla corrente e utilizzato per applicare la pressione. Questa combinazione unica consente velocità di riscaldamento e cicli di sinterizzazione eccezionalmente rapidi, riducendo spesso un processo che richiede ore in un forno convenzionale a pochi minuti.

L'SPS non è semplicemente un metodo di riscaldamento; è una tecnica di sinterizzazione assistita da campo in cui l'energia elettrica contribuisce direttamente alla densificazione. Ciò consente il consolidamento dei materiali a temperature più basse e in tempi significativamente più brevi rispetto ai metodi tradizionali, preservando le microstrutture fini.

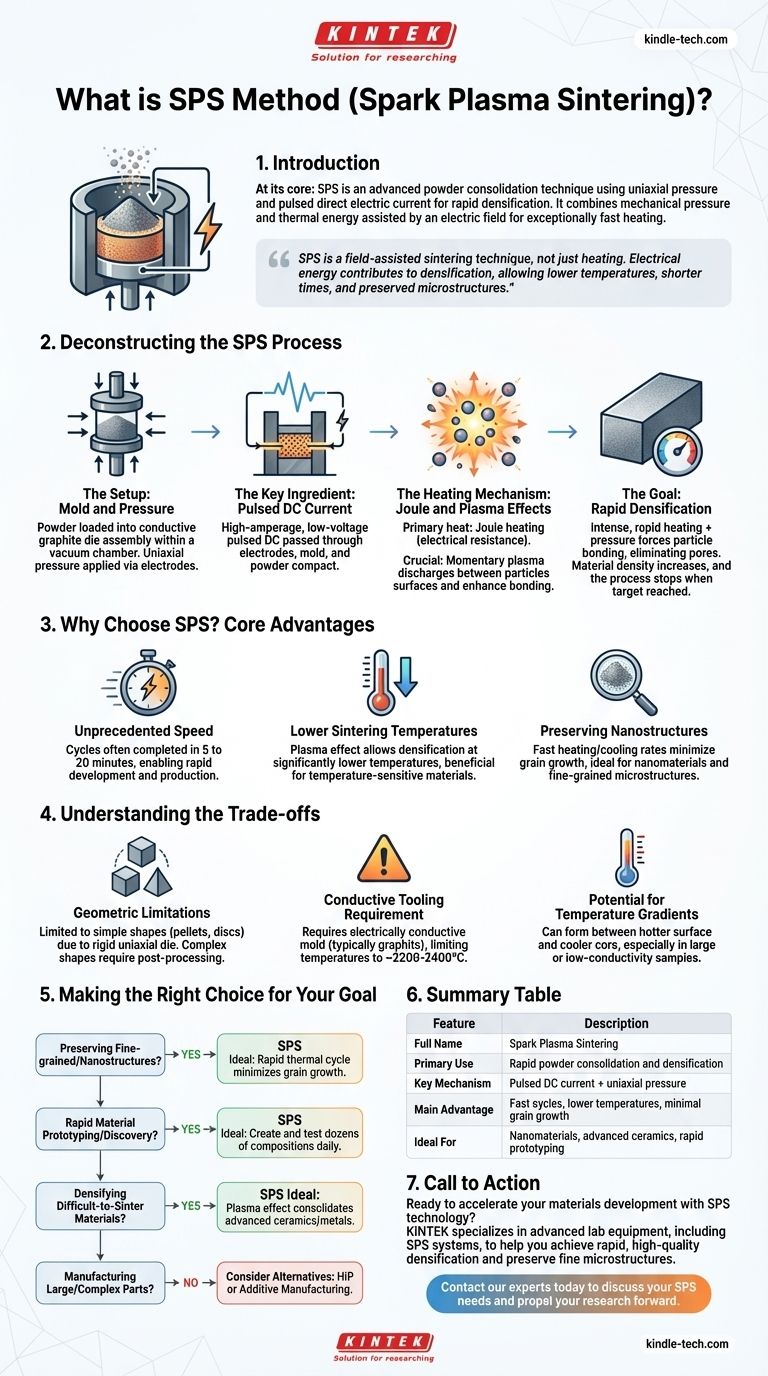

Decostruire il Processo SPS

Per comprendere l'SPS, è meglio scomporlo nelle sue fasi operative chiave, dalla configurazione iniziale al prodotto densificato finale.

L'Allestimento: Stampo e Pressione

Il processo inizia caricando il materiale in polvere in una matrice di grafite. Questo intero assemblaggio viene posizionato tra due elettrodi all'interno di una camera a vuoto.

Un sistema meccanico o idraulico applica una pressione uniassiale (pressione lungo un singolo asse) sulla polvere attraverso gli elettrodi e i punzoni in grafite.

L'Ingrediente Chiave: Corrente CC Pulsata

Una volta che la camera è stata evacuata e la pressione applicata, una Corrente Diretta (CC) pulsata ad alto amperaggio e bassa tensione viene fatta passare attraverso gli elettrodi, lo stampo in grafite e spesso, il campione stesso.

Questa applicazione diretta della corrente è la caratteristica distintiva dell'SPS e la fonte della sua efficienza.

Il Meccanismo di Riscaldamento: Effetti Joule e Plasma

La fonte di riscaldamento primaria è il riscaldamento Joule: il calore generato quando la corrente elettrica attraversa lo stampo in grafite resistivo e il compatto di polvere.

Fondamentalmente, a livello microscopico tra le particelle di polvere, la corrente pulsata può generare scintille momentanee o scariche di plasma. Questo plasma aiuta a pulire le superfici delle particelle di polvere, rimuovendo ossidi e contaminanti, il che migliora drasticamente il legame tra di esse.

L'Obiettivo: Densificazione Rapida

La combinazione di riscaldamento intenso e rapido e pressione applicata costringe le particelle di polvere a legarsi insieme, eliminando i pori tra di esse.

Il materiale si restringe in tempo reale man mano che la sua densità aumenta. Il processo viene tipicamente interrotto una volta raggiunta la temperatura target e rallentato il tasso di densificazione, indicando che il materiale ha raggiunto una densità quasi completa.

Perché Scegliere l'SPS? I Vantaggi Principali

L'SPS non è solo una versione più veloce del riscaldamento convenzionale; il suo meccanismo unico offre vantaggi distinti per la scienza e l'ingegneria dei materiali.

Velocità Senza Precedenti

I cicli SPS sono notevolmente brevi, spesso completati in 5-20 minuti. Ciò consente un rapido sviluppo, screening e produzione di materiali rispetto alle ore o addirittura ai giorni richiesti dalla sinterizzazione in forno convenzionale.

Temperature di Sinterizzazione Inferiori

L'effetto di attivazione superficiale del plasma consente alla densificazione di avvenire a temperature significativamente più basse rispetto ai metodi che si basano puramente sull'energia termica. Questo è un grande vantaggio per i materiali sensibili alla temperatura.

Preservazione delle Nanostrutture

Le velocità di riscaldamento e raffreddamento estremamente rapide, combinate con tempi di processo brevi, prevengono efficacemente la crescita dei grani. Ciò rende l'SPS la tecnica principale per produrre materiali completamente densi preservando al contempo microstrutture nanometriche o a grana fine, che sono fondamentali per ottenere proprietà meccaniche o funzionali superiori.

Comprendere i Compromessi

Sebbene potente, l'SPS non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Limitazioni Geometriche

La dipendenza da uno stampo rigido e uniassiale significa che l'SPS è principalmente adatto per produrre forme semplici come pellet, dischi o barre rettangolari. Forme tridimensionali complesse non sono fattibili senza una significativa post-lavorazione.

Requisito di Utensili Conduttivi

Il processo richiede fondamentalmente uno stampo elettricamente conduttivo, che è quasi sempre grafite. Ciò limita la temperatura massima raggiungibile a circa 2200-2400°C, poiché la grafite inizia a degradarsi a temperature più elevate.

Potenziale per Gradienti di Temperatura

Poiché il riscaldamento è generato dalla corrente che scorre attraverso lo stampo, può formarsi un gradiente di temperatura tra la superficie più calda e il nucleo più freddo del campione. Questo effetto è più pronunciato in campioni più grandi o materiali con bassa conducibilità termica e richiede un'attenta ottimizzazione del processo per essere gestito.

Fare la Scelta Giusta per il Tuo Obiettivo

L'SPS è uno strumento specializzato. Usa questa guida per determinare se si allinea con il tuo obiettivo.

- Se il tuo obiettivo principale è preservare strutture a grana fine o nanostrutture: L'SPS è la scelta ideale grazie al suo ciclo termico rapido che minimizza la crescita dei grani.

- Se il tuo obiettivo principale è la prototipazione o la scoperta rapida di materiali: La velocità del processo SPS ti consente di creare e testare rapidamente dozzine di composizioni di materiali in un solo giorno.

- Se il tuo obiettivo principale è la densificazione di materiali difficili da sinterizzare: L'effetto plasma nell'SPS può consolidare ceramiche avanzate o metalli refrattari che resistono ai metodi di sinterizzazione convenzionali.

- Se il tuo obiettivo principale è la produzione di parti di grandi dimensioni o di forma complessa: L'SPS non è il metodo migliore; considera alternative come la Pressatura Isostatica a Caldo (HIP) o la produzione additiva.

Se applicata correttamente, la Sinterizzazione a Plasma di Scintilla è uno degli strumenti più potenti ed efficienti disponibili per creare materiali bulk di prossima generazione.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Nome Completo | Sinterizzazione a Plasma di Scintilla |

| Uso Principale | Consolidamento e densificazione rapida delle polveri |

| Meccanismo Chiave | Corrente CC pulsata + pressione uniassiale |

| Vantaggio Principale | Cicli rapidi, temperature più basse, minima crescita dei grani |

| Ideale Per | Nanomateriali, ceramiche avanzate, prototipazione rapida |

Pronto ad accelerare lo sviluppo dei tuoi materiali con la tecnologia SPS?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi SPS, per aiutarti a ottenere una densificazione rapida e di alta qualità dei tuoi materiali in polvere. La nostra esperienza ti assicura di poter preservare microstrutture fini e sviluppare materiali di prossima generazione in modo efficiente.

Contatta oggi i nostri esperti per discutere come un sistema SPS può soddisfare le esigenze specifiche del tuo laboratorio e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Strumento di setacciatura elettromagnetica tridimensionale

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

Domande frequenti

- Quali vantaggi tecnici offre una pressa a caldo sottovuoto? Ottenere una densificazione superiore nei compositi Al-Si

- Quali sono gli svantaggi della pressatura a caldo? Limitazioni chiave per il tuo processo di produzione

- La saldatura per diffusione è uguale alla sinterizzazione? Differenze chiave nei processi allo stato solido

- Quale ruolo gioca la pressione meccanica idraulica nella sinterizzazione per pressatura a caldo sottovuoto di W-50%Cu? Raggiungere una densità del 99,6%.

- Quali sono i vantaggi dell'utilizzo di un forno SPS per scaffold Ti-Nb-Zr-O? Ottimizza i tuoi impianti ortopedici

- Quali sfide fondamentali affronta un forno a pressa a caldo sottovuoto? Ottenere un'integrità strutturale superiore dei FGM WCp/Cu

- Perché è necessario un vuoto di 10^-2 Pa per i compositi a base di NiCr? Garantire la purezza nella pressatura a caldo sotto vuoto

- Quali vantaggi microstrutturali offre il PCAS rispetto all'HPS per NiAl-Al2O3? Ottieni un affinamento superiore dei grani