Nella lavorazione dei materiali, la pressione di sinterizzazione è la forza esterna applicata per unità di area a una massa di polvere prima o durante il riscaldamento. Questa pressione compatta il materiale, forzando le singole particelle a un contatto intimo, il che facilita il legame atomico che le fonde in un oggetto solido. È un partner fondamentale del calore nel processo di sinterizzazione, consentendo la formazione di una parte solida e densa senza fondere il materiale.

La pressione di sinterizzazione non è semplicemente una forza; è un parametro di controllo fondamentale. Il modo e il momento in cui si applica questa pressione determinano direttamente la densità finale, la porosità e l'integrità meccanica del componente finito, creando le condizioni ideali per la diffusione atomica.

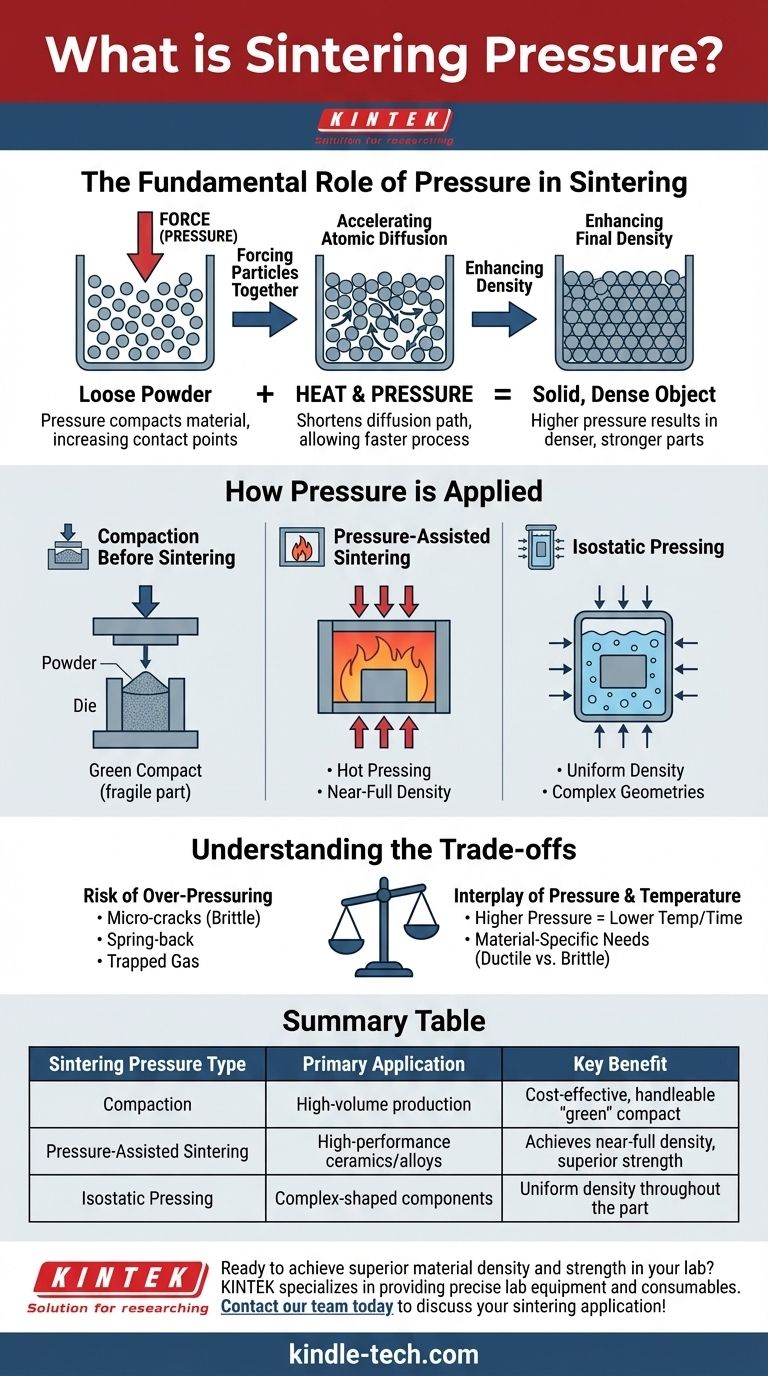

Il ruolo fondamentale della pressione nella sinterizzazione

La sinterizzazione trasforma una polvere sciolta in un oggetto solido. Mentre il calore fornisce l'energia per questa trasformazione, la pressione fornisce la disposizione fisica necessaria affinché essa avvenga in modo efficiente.

Forzare le particelle insieme

La funzione primaria della pressione di sinterizzazione è quella di ridurre lo spazio vuoto, o porosità, all'interno di una massa di polvere. Applicando forza, le particelle vengono riorganizzate e deformate, aumentando drasticamente il numero di punti di contatto tra di esse.

Accelerare la diffusione atomica

La sinterizzazione avviene quando gli atomi si muovono attraverso i confini delle particelle adiacenti, creando forti legami metallici o ceramici. Questo processo, noto come diffusione atomica, è guidato dal calore. Tuttavia, la sua efficacia dipende dalla distanza che gli atomi devono percorrere.

Aumentando l'area di contatto tra le particelle, la pressione accorcia significativamente questo percorso di diffusione. Ciò consente al processo di sinterizzazione di avvenire più velocemente e potenzialmente a temperature più basse.

Migliorare la densità finale

Il risultato diretto della riduzione della porosità e della promozione della diffusione è un aumento della densità finale del pezzo. Una pressione più elevata si traduce generalmente in un componente più denso e resistente con meno vuoti interni, che sono spesso fonti di cedimento meccanico.

Come viene applicata la pressione nella sinterizzazione

Il termine "pressione di sinterizzazione" può riferirsi alla forza applicata in diverse fasi e in modi diversi, ciascuno adatto a scopi differenti.

Compattazione prima della sinterizzazione

Più comunemente, la pressione viene applicata alla polvere a temperatura ambiente prima che entri nel forno. Questo passaggio iniziale è spesso chiamato compattazione o pressatura.

L'obiettivo è formare un "compatto verde" – un pezzo fragile che ha una forza sufficiente per essere maneggiato e spostato in un forno di sinterizzazione, dove verrà riscaldato senza alcuna pressione aggiuntiva.

Sinterizzazione assistita da pressione

Nei processi più avanzati, la pressione viene applicata simultaneamente al calore all'interno di un forno specializzato. Questo è noto come sinterizzazione assistita da pressione o pressatura a caldo.

Questa tecnica è altamente efficace nell'eliminare la porosità e nel raggiungere una densità quasi completa. Viene spesso utilizzata per ceramiche ad alte prestazioni e superleghe difficili da sinterizzare con metodi convenzionali.

Pressatura isostatica

Per componenti con geometrie complesse, la pressione può essere applicata uniformemente da tutte le direzioni utilizzando un fluido (un gas o un liquido) come mezzo di pressione. Questo è chiamato pressatura isostatica.

Questo metodo garantisce una densità molto più uniforme in tutto il pezzo rispetto alla pressatura in una singola direzione, che può creare gradienti di densità.

Comprendere i compromessi

L'applicazione della pressione è un atto di bilanciamento. Di più non è sempre meglio, e l'interazione con la temperatura e il tipo di materiale è fondamentale.

Il rischio di sovrapressione

Una pressione eccessiva durante la compattazione iniziale può causare problemi. Può provocare microfratture in particelle fragili (come le ceramiche) o portare a un "ritorno elastico", dove il pezzo si espande e si rompe dopo essere stato espulso dallo stampo. Può anche intrappolare gas atmosferici in pori chiusi, impedendo una completa densificazione in seguito.

L'interazione tra pressione e temperatura

Pressione e temperatura sono leve interconnesse. Per alcuni materiali, è possibile utilizzare una pressione più elevata per raggiungere una densità target a una temperatura inferiore. Ciò può risparmiare energia e prevenire una crescita indesiderata dei grani, che può indebolire il materiale. Al contrario, una pressione inferiore potrebbe richiedere una temperatura più elevata o un tempo di sinterizzazione più lungo.

Requisiti specifici del materiale

La pressione ideale dipende fortemente dal materiale. Le polveri metalliche duttili possono sopportare elevate pressioni di compattazione, portando a compatti verdi molto densi. Le polveri ceramiche fragili, tuttavia, richiedono un'applicazione della pressione più controllata per evitare la frattura delle singole particelle.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta strategia di pressione dipende interamente dal risultato desiderato per il tuo componente.

- Se il tuo obiettivo principale è la massima densità e prestazioni: Utilizza un metodo assistito da pressione come la pressatura a caldo, che applica pressione durante il riscaldamento per creare pezzi superiori, quasi privi di vuoti.

- Se il tuo obiettivo principale è la produzione in serie economicamente vantaggiosa: Impiega la compattazione convenzionale prima della sinterizzazione in forno, ottimizzando attentamente la pressione per creare un compatto verde robusto senza causare difetti.

- Se il tuo obiettivo principale sono proprietà uniformi in una forma complessa: Considera la pressatura isostatica per garantire una compattazione uniforme e minimizzare le variazioni di densità in tutto il componente.

In definitiva, padroneggiare la pressione di sinterizzazione la trasforma da una semplice forza in uno strumento preciso per l'ingegneria delle proprietà finali del materiale.

Tabella riassuntiva:

| Tipo di pressione di sinterizzazione | Applicazione primaria | Beneficio chiave |

|---|---|---|

| Compattazione (prima della sinterizzazione) | Produzione ad alto volume | Economico, crea un compatto "verde" maneggevole |

| Sinterizzazione assistita da pressione | Ceramiche/leghe ad alte prestazioni | Raggiunge una densità quasi completa, resistenza superiore |

| Pressatura isostatica | Componenti con forme complesse | Densità uniforme in tutto il pezzo |

Sei pronto a raggiungere una densità e una resistenza del materiale superiori nel tuo laboratorio?

La pressione di sinterizzazione è un parametro critico per il successo. Gli esperti di KINTEK sono specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per padroneggiare questo processo. Che tu stia lavorando con metalli, ceramiche o leghe avanzate, possiamo aiutarti a selezionare le giuste soluzioni di pressatura e sinterizzazione per raggiungere i tuoi obiettivi specifici di densità, prestazioni ed efficienza dei costi.

Contatta il nostro team oggi stesso per discutere la tua applicazione di sinterizzazione e ottimizzare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Quale ruolo svolge una pressa idraulica a caldo da laboratorio nella produzione di pannelli compositi a base di lolla di riso? Raggiungere la densità strutturale

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio per i nanocompositi? Garantire una caratterizzazione precisa dei materiali

- Qual è lo scopo di un sistema di pressatura a caldo dopo la riduzione della polvere di ferro in un letto fluidizzato? Stabilizzare il DRI

- Qual è la funzione di una pressa termica idraulica? Perfezionamento delle membrane polimeriche per batterie allo stato solido

- Qual è la funzione di una pressa idraulica da laboratorio ad alta temperatura? Ottimizzare la fabbricazione di MEA per l'elettrolisi dell'HCl