In sostanza, la temperatura di sinterizzazione è la temperatura specifica e controllata utilizzata per trasformare una polvere compattata in una massa solida e coerente. Questo processo, noto come sinterizzazione, funziona riscaldando il materiale a un punto sufficientemente alto da indurre la formazione di legami atomici tra le particelle, ma sufficientemente basso da evitare la fusione dell'intero oggetto.

La sfida fondamentale della sinterizzazione è un atto di bilanciamento. La temperatura deve essere abbastanza calda da energizzare gli atomi affinché diffondano e saldino insieme le particelle, ma deve rimanere rigorosamente al di sotto del punto di fusione del materiale per mantenere la forma e l'integrità del pezzo.

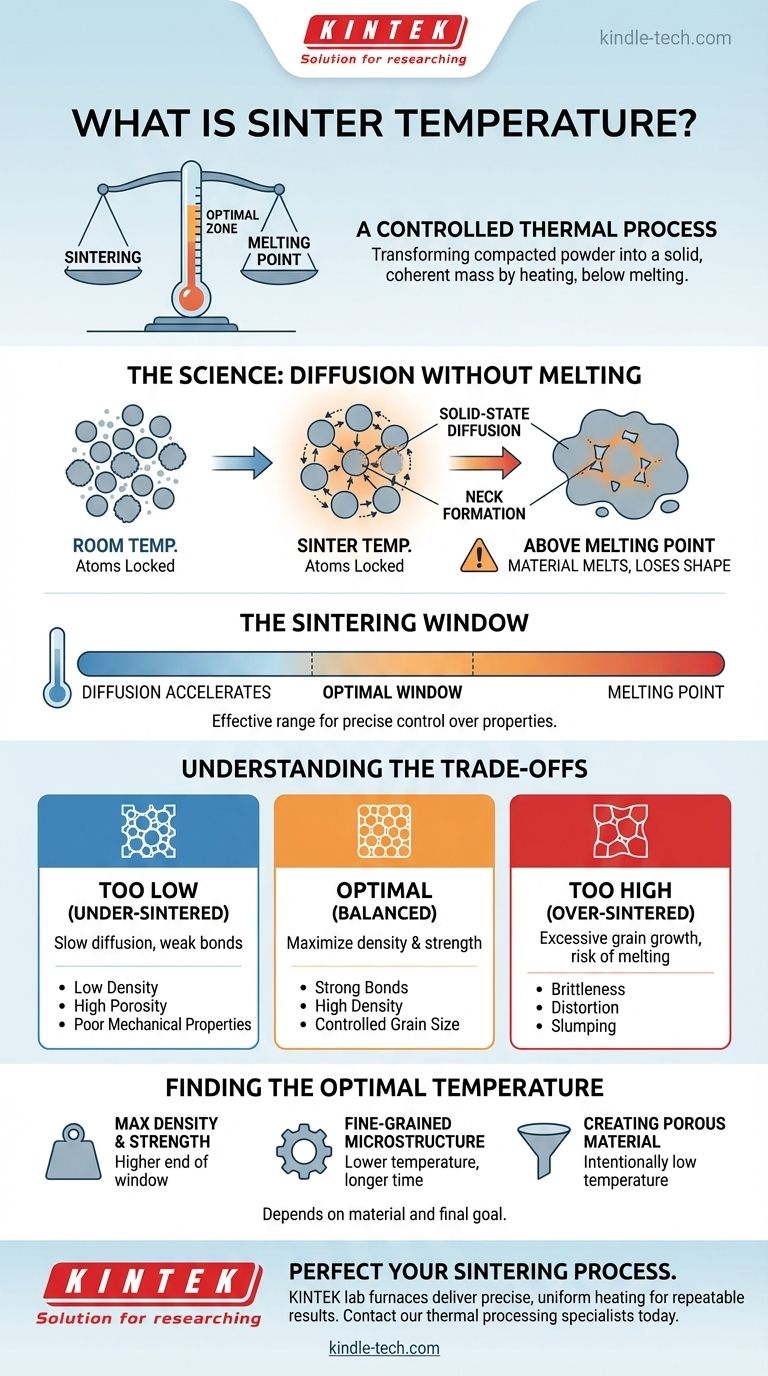

La Scienza dietro la Sinterizzazione: Diffusione Senza Fusione

La sinterizzazione è un processo termico che conferisce resistenza e densità ai materiali in polvere. La temperatura selezionata è la variabile singola più critica che controlla il risultato.

Attivare la Diffusione Atomica

A temperatura ambiente, gli atomi in una polvere compattata sono bloccati in posizione. Quando il materiale viene riscaldato fino alla sua temperatura di sinterizzazione, gli atomi acquisiscono sufficiente energia termica per muoversi.

Questo movimento, chiamato diffusione allo stato solido, consente agli atomi di migrare attraverso i confini delle particelle a contatto. Essi formano piccoli ponti, o "colli", che fondono insieme le singole particelle, trasformando un compatto sciolto in un pezzo forte e unificato.

Perché Rimanere Sotto il Punto di Fusione è Critico

Se la temperatura supera il punto di fusione del materiale, il processo non è più sinterizzazione; è fusione. Il materiale si liquefarà, perderà la sua forma e collasserà.

L'obiettivo della sinterizzazione è ottenere la densificazione e la resistenza mentre il materiale è ancora in stato solido. Ciò preserva la geometria prevista del componente, cosa impossibile se si verifica una fusione diffusa.

Il Concetto di "Finestra di Sinterizzazione"

Per ogni dato materiale, non esiste un'unica temperatura perfetta, ma piuttosto una "finestra di sinterizzazione". Questo è l'intervallo di temperatura efficace tra il punto in cui la diffusione inizia ad accelerare e il punto di fusione del materiale.

Operare all'interno di questa finestra consente un controllo preciso sulle proprietà finali del materiale.

Comprendere i Compromessi nella Selezione della Temperatura

La scelta di una temperatura all'interno della finestra di sinterizzazione comporta compromessi critici che influenzano direttamente la qualità e le prestazioni del prodotto finale.

Il Rischio di Temperatura Insufficiente

Se la temperatura è troppo bassa, la diffusione atomica sarà lenta e incompleta. Ciò si traduce in legami deboli tra le particelle.

Il pezzo finale soffrirà di bassa densità, alta porosità e scarse proprietà meccaniche. Questo è noto come stato di "sotto-sinterizzazione".

Il Pericolo di Temperatura Eccessiva

Se la temperatura è troppo alta, anche se inferiore al punto di fusione, possono verificarsi effetti negativi. Il rischio principale è la crescita eccessiva dei grani, dove i grani cristallini più piccoli si fondono in grani più grandi. Questo può spesso rendere il materiale più fragile.

In casi estremi, temperature prossime al punto di fusione possono causare l'afflosciamento, la distorsione o la fusione localizzata del pezzo, rovinandone l'accuratezza dimensionale. Questo è uno stato di "sovra-sinterizzazione".

Bilanciare Densità e Dimensione del Grano

Esiste una tensione costante tra il raggiungimento di un'alta densità e il mantenimento di una struttura a grana fine. Temperature più elevate generalmente aumentano il tasso di densificazione, ma accelerano anche la crescita dei grani.

La temperatura di sinterizzazione ideale è quella che massimizza la densità mantenendo la dimensione del grano entro le specifiche desiderate per l'applicazione del materiale.

Trovare la Temperatura di Sinterizzazione Ottimale

La temperatura corretta non è una costante universale, ma dipende interamente dal materiale e dall'obiettivo finale.

- Se il tuo obiettivo principale è la massima densità e resistenza: Probabilmente opererai verso l'estremità superiore della finestra di sinterizzazione del materiale, gestendo attentamente il tempo per prevenire una crescita eccessiva dei grani.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine per la tenacità o la durezza: Potresti utilizzare una temperatura più bassa per una durata maggiore o impiegare metodi di sinterizzazione avanzati per controllare la crescita dei grani.

- Se il tuo obiettivo principale è creare un materiale poroso (ad esempio per un filtro): Intenzionalmente utilizzerai una temperatura più bassa per formare legami interparticellari forti senza chiudere completamente gli spazi tra di essi.

In definitiva, padroneggiare la temperatura di sinterizzazione è la chiave per ingegnerizzare con precisione la microstruttura finale e le prestazioni del tuo componente.

Tabella Riassuntiva:

| Effetto della Temperatura di Sinterizzazione | Risultato |

|---|---|

| Troppo Bassa | Legami deboli, bassa densità, alta porosità (sotto-sinterizzato) |

| Ottimale | Legami forti, alta densità, dimensione del grano controllata |

| Troppo Alta | Crescita eccessiva dei grani, distorsione, fragilità (sovra-sinterizzato) |

Pronto a Perfezionare il Tuo Processo di Sinterizzazione?

Raggiungere la temperatura di sinterizzazione precisa è fondamentale per la densità, la resistenza e la microstruttura dei tuoi componenti. Gli esperti di KINTEK comprendono il delicato equilibrio necessario per una sinterizzazione di successo.

Forniamo forni da laboratorio e materiali di consumo di alta qualità che offrono il riscaldamento preciso e uniforme essenziale per risultati ripetibili. Sia che tu stia lavorando con metalli, ceramiche o leghe avanzate, le nostre apparecchiature sono progettate per aiutarti a padroneggiare la tua lavorazione termica.

Lascia che KINTEK sia il tuo partner nella precisione.

Contatta oggi i nostri specialisti di lavorazione termica per discutere come le nostre soluzioni possono ottimizzare i tuoi risultati di sinterizzazione e migliorare le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità